一文全面了解汽车用钢材的前世今生!

钢制汽车是现代人最基本的常识,但很多人对汽车用钢的认识还停留在低碳钢阶段。 事实上,虽然它们都是钢材制成的,但今天汽车所用的钢材与几十年前汽车所用的钢材已经不一样了。 近几十年来,汽车用钢的研究取得了长足的进步。 汽车钢板越来越薄,钢材的强度和耐腐蚀性能大大提高。 为了应对新材料的冲击,不少钢铁企业积极与汽车企业合作,开发可与铝合金、塑料、碳纤维复合材料竞争的轻量化高强钢材。

然而,在鱼龙混杂的汽车市场,现在很多企业都说自己用的是“高强钢”。 事实上,什么等级的钢被视为“高强度钢”并没有准确的定义。 其指标随钢材强度的提高而增大。 事实上,它类似于今天汽车型号名称中的“新”。 “新XX车型”、“新XX车型”、“新一代XX车型”都是相对于上一代而言的。 于是,企业营销部门继续用烟幕弹来迷惑公众,称任何超过300Mp级别的东西都是“高强度钢”。 被称为“高强度钢”的钢材的强度可能是其两倍。

基于以上两点,今天我们就来聊聊汽车用钢的话题。

汽车用钢的历史

人类对钢铁需求的第一次飞跃是在第一次工业革命期间。 蒸汽机的发明,使人类第一次摆脱了繁重的体力劳动和依靠畜力的生产。 燃油驱动的机器将人类的生产效率提高了几个级别。

英国纺织厂依赖钢铁来生产蒸汽机和织布机

蒸汽机车也是钢材及其配套钢轨的大量消耗者。

从此,人类的生活离不开钢铁,对钢铁的需求量与日俱增。

第二次工业革命中,汽车诞生了。 与此同时,钢铁工业也迈上新台阶,汽车与钢铁真正互联。

如今,虽然“奔驰一号”在现代汽车中已不再可见,但它们仍然是钢制的,甚至一些超级跑车也是如此。

汽车用钢强度等级

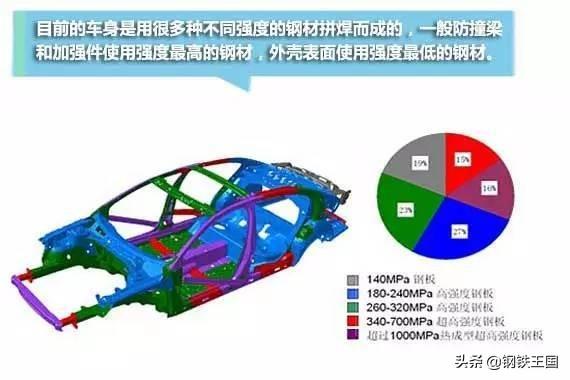

现代汽车的车身由各种不同强度的钢材焊接而成。

现代汽车的车身都是由不同强度的钢板焊接而成。 不同强度等级的钢板用于不同部位、不同应力环境。 一些应力条件比较恶劣、无法使用较厚钢板的部位,才是强度最高的部位。 俗话说“好钢用在刀刃上”。

制造商公布的车身钢材强度表

目前,不少厂家声称自己使用的是“高强度钢材”,但有信心公布车身各部位钢材强度图的并不多。 即使有的厂家公布了车身强度图,也只是标明了不同强度钢材的使用部位。 不同位置标注的钢材没有具体的强度值。 其他品牌实力雄厚的企业甚至不屑于公布这些数据。

解释一些术语:日本人和韩国人把高强度钢称为高强度钢。 Mp(兆帕)是力量单位。 1Mp的强度相当于在1平方厘米(指甲盖大小)的面积上施加10公斤(两个西瓜)的力而不使受力材料变形。

从公布的车身强度图来看,实际上最高强度钢材的使用量并不多。 仅用于防撞梁及部分加强部位。 车体大部分结构钢的强度不高。 这是根据不同应力条件的设计。 毕竟高强度钢价格昂贵且加工难度大。

因此,当你看厂家的宣传资料,看到“我们的车身是由1000Mp高强度钢制成”的标语时,不要误认为整辆车都是由这种钢材制成的。 事实上,防撞门可能只有四扇。 横梁的几根杆子都达到了这个强度级别。

有利于冲压的新型钢材

冲压是车身生产的主要方法

仍在模具上冲压车身零件

材料强度增加带来的问题是加工困难。 一般来说,汽车是采用冲压方法制造的,这种方法使用模具将材料挤压成型,类似于玩培乐多。 现在汽车钢板的强度更高,对冲压工艺要求更高。 而且深拉零件较多,材料容易产生裂纹、皱纹。

冲压损坏零件

上图中的部件为不合格的冲压产品,钢板未能按要求延伸成型。 拐角位置是冲压过程中最容易出现死角的地方。 一般这个位置会出现撕裂和皱纹。

同时也说明钢板冲压时总会出现拉伸、与模具摩擦等问题。 这些都会导致冲压件因内应力或表面损伤而出现缺陷。

侧围板是整车中最大的冲压件,也是最难成型的。

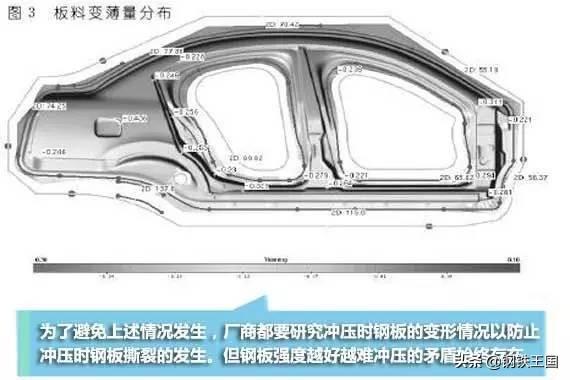

因此,制造商会研究钢板在冲压过程中的内应力,并设法消除内部积累的应力。 同时,通过研究大面积冲压件的厚度,我们可以知道钢板哪些部位拉伸比较严重,冲孔深度多深才能保证钢板不撕裂。

新型钢铁材料可解决材料的冲压成型和高强度难加工问题

为了从根本上解决高强钢的冲压问题,一种新型钢材正在应用于汽车车身的生产中。 此类钢的基体为较软而坚韧的铁素体,其间镶嵌有硬度良好的马氏体。 冲压时更容易成型,成型后的材料具有相当的强度。

一些经过热处理的高强度结构件

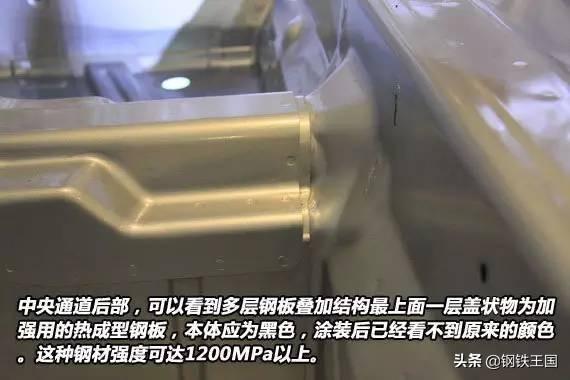

对于特别需要加固的位置,例如B柱,一些制造商会采用热处理工艺。 成型后的B柱再进行加热淬火,使钢材内部晶体结构更加完美。 这相当于制瓷时将粘土成型,然后加热固化的过程。 一般来说,这些热处理零件往往呈现黑色。

汽车用钢的耐腐蚀性能

汽车制造使用低合金钢

目前汽车钢属于低合金钢范畴,是钢的一个分支。 这种钢大部分含有铁元素,仅含有少量合金元素,如碳、硅、磷、铜、锰、铬、镍等,这些合金元素的含量不超过2.5%。

低合金钢具有优良的加工性能和强度性能,同时还具有良好的耐腐蚀性能。 一般低碳钢在自然环境中会生成棕红色氧化层。 这些氧化层非常疏松,也就是我们常说的生锈。 低合金钢在自然环境中会生成一层致密的棕色氧化层,它紧密地附着在钢材表面,起到隔离内部钢材不受外界腐蚀的作用。 这种防锈机制与铝合金和锌合金有些相似,只不过低合金钢的锈层往往需要几年的时间才能变成稳定的保护性锈层。 锈层的颜色从浅黄色到棕色不等,而铝合金形成保护性锈层只需要片刻。

耐候钢经常暴露在建筑物外墙上

耐候钢在形成锈层后具有特殊的艺术效果,因此成为深受新锐设计师喜爱的建筑材料。

由于这种特性,低合金钢也可称为耐候钢(耐候腐蚀钢)。 耐候钢通常用于制造车辆、船舶、桥梁、集装箱等,其表面涂有油漆。 但在建筑装饰领域,耐候钢倾向于裸露使用,因为耐候钢裸露使用时不会锈透,而且其产生的棕色锈层能产生独特的艺术效果。 因此,一些特殊建筑常用耐候钢板。 焊接在一起供外部使用。

随着钢材性能的提高,汽车厂家的防锈处理也越来越马虎。

对于汽车来说,目前很多厂家越来越少地采用底盘橡胶喷涂,也就是民间常说的“底盘装甲”。 很多新车底盘直接裸露钢板,钢板表面只有原来的底漆和与外观相同颜色的油漆。 据了解,这些车辆在出厂前仅经过电泳电镀底漆和彩漆喷涂工序。 只有前轮后面的溅射区域才会有一层薄薄的软橡胶涂层。 这些涂层的作用是防止车轮带来的沙石撞击底盘钢板。 从这些变化看来,厂家对自家产品的耐腐蚀性有信心。

有眼光的公司将安装塑料底盘护罩

护板下方仍然是经过简单处理的钢板。

一些比较成熟的制造商会在底盘上安装塑料防护罩。 这些防护罩不仅可以隔离沙石对底盘钢板的冲击,还可以起到组织底盘气流的作用。 这些塑料防护罩下面也是只涂了一层底漆的底盘钢板。

网友会认为这个锈层是质量问题

至于悬架的更换部件,厂家的处理就更加随意了。 比如上图是论坛上一位网友提出的问题,说他的车底盘生锈了。 事实上,图中生锈的部分在出厂前并没有进行喷漆。 悬架的某些部件是锻造的。 由于锻件的精度比较差,必须在其基础上加工一些安装面。 这些都是经过处理的。 耐候钢的安装面往往不涂漆,直接暴露在空气中会生锈。 这种黄锈就是耐候钢的初始锈层。

类似的情况在测试运行过程中很常见

日常试驾时,要经常观察车辆的悬架和底盘。 只要钢制悬挂部件是钢制的,就会出现图中的情况。 这是正常现象,车主完全无需担心。 与底盘、悬架这些看不见的部分相比,外观件的加工要精致得多,所以电镀、底漆、多层烤漆主要是出于美观的考虑。

集装箱也采用低合金钢制成,可以在海上使用十年以上没有任何问题。

另一个例子是容器。 耐候钢制成的集装箱没有汽车所需的复杂的镀锌、电泳底漆、多层喷漆等。 在它们的生命周期中,每天都会经历海风、海水、盐雾的腐蚀。 ,使用环境比汽车恶劣得多,这些集装箱可以使用十年以上没有任何问题。 很多集装箱经过翻新后可以继续使用十几年。

汽车用钢不是随便用的。 商人总是做出廉价的决定,结果是捡了芝麻丢了西瓜。 技术人员无法打败大老板。

凡事都有例外,而例外总是在中国。 几年前,一个新成立的自主品牌使用低碳钢制造汽车,导致底盘在两年内生锈磨损。 最近又发生了这样的事情。 有时候,领导的决定是很糟糕的。 当商人参与技术问题的讨论时,结果总是出乎意料。

汽车用钢的未来

目前汽车钢板厚度已降至0.6mm。 我想这已经达到钢板厚度的极限了。 无论钢板有多薄,无论其自身强度有多高,都会损失很多材料本身的结构稳定性。 如今,汽车钢板越来越受到新材料的挑战。 铁的原子量决定了它的密度无法改变,通过减薄来减重的道路似乎已经走到了尽头。 如今,铝合金在高档汽车中逐渐普及。 全铝SUV、采用铝材作为车头结构的5系、A6都表明了这一点。

捷豹的全铝车身

对于钢铁企业来说,汽车用钢约占其产品销量的1/3。 一旦市场被铝企抢走,后果将非常可怕。 所以现在钢铁企业想方设法把汽车企业和自己绑在同一条船上。 毕竟这么多年的关系积累下来的人情还是有的。 因此,汽车企业和钢铁企业联合开发新钢铁产品的案例很多,尤其是日本企业。 日本汽车公司非常不愿意使用新材料。 多年来唯一著名的铝制跑车是本田的NSX。 像R35这样的跑车都采用钢制车身。 这么重的车能挤进超跑阵营实属不易。 如果使用轻质材料,性能不是会更好吗?

越来越多的塑料覆盖件

此外,塑料对钢材也有影响。 我们都知道,汽车的钢壳只是形成形状和密封舱室空间,几乎不受力。 如果用塑料来制造车辆外壳,不仅更便宜、更容易成型,而且在行人保护和碰撞后自动恢复形状方面比传统低碳钢更有优势。 塑料唯一的缺点是其阻燃性,但这可以通过添加阻燃材料来改善,因此许多塑料覆盖物变得实用,例如Smart。

面对新材料的追求,钢材在汽车上还能使用多久值得怀疑。 但现在还是商业社会,一切事情都是商人说了算。 钢铁企业经过数百年的积累,实力雄厚,金钱阻碍新技术进步的情况并不少见。 只要有足够的喘息空间,钢铁企业就可以成功转型为新材料综合型企业,或者收购相对成熟的新材料业务。

转载请注明出处:https://www.twgcw.com/gczx/1442.html