核潜艇耐压壳体钢材是怎样生产出来的?

导弹用的钢材是目前陆军和海军最高等级的,甚至核潜艇都用。 早年的第一批“尼米兹级”是用HY80等核导弹用钢建造的。

导弹钢的生产是一个复杂的过程。 并不像业内外人士想象的那样。 可用炼铁炉、炼钢设备生产。 它需要巨大的设备投资和丰富的资源。 炼铁过程中的沉淀。

导弹用钢的炼钢不像潜艇用钢在海面上炼钢。 可采用高炉+LH精炼工艺生产。 导弹用钢的设备基本上是电弧炉和炉外精炼炉双联。

为什么使用电弧炉而不是常用的高炉? 因为电是“二次能源”,没有杂质,但电力供应稳定,而且电弧加热方式形成的发热量也远低于二氧化碳,可以更好地熔化其他有色金属和金属。钢水中需要添加的难熔金属。 图为目前常用的电弧炉。 采用单相交流型,采用三个石墨电极。 炉内高度由卡盘和齿调节控制...当电弧加热时,电极周围形成的温度高达6000度! 凡是不溶的金属都会被熔化,使其能更好地与钢水结合,使钢合金成分均匀,不会出现“偏析”等冶炼缺陷。

导弹钢炼铁的关键设备:钢包炉外精炼炉,也称:VOD。 是规模化生产高端钢材的先进装备。

当电弧炉内湿度适宜、基本合金成分在规定范围内时,即可出钢。 钢包内的钢水不能直接浇注。 需要在VOD炉内进行二次炼铁和二次合金化,即一般所谓的炉外精炼,要求钢包稳定地放置在VOD炉内进行真空过滤和脱烧操作,即去除电弧炉炼铁过程中钢水中出现的有害二氧化碳、氧化杂质等物质,使钢水更加纯净,同时利用氢气等“惰性二氧化碳”带来钢水中的点蚀到钢海表面的渣面……这是必经的过程,而现代军舰的下潜深度为300-600米,要承受海水的巨大压力! 如果钢水不纯,必然会出现气泡、夹渣、白点等炼钢缺陷,严重影响后续薄板/铝的生产。 如果有缺陷的钢材用在军舰上,那么这艘船就会被毁掉。 !

导弹中使用的大部分钢材是通过压铸而不是板坯生产的。 也就是说,压铸13.1吨板坯(用于薄板)和8.3吨方锭(用于球钢),压铸毛坯在铣削加工之前需要经过多次下料工序,使得压铸坯的压缩比为大板和刨花板很大。 ,最终厚板的内部会变得越来越致密! 这个原理和我们吃的面条是一样的。 机器压出来的面条肯定没有擀面杖擀出来的面条那种有弹性的质感。 而且,模烤可以保温缓冷进行。 否则,钢坯冷却水温不均匀,会产生裂纹。 军舰用钢是高端钢材,开裂造成的损失将会巨大。 因此,导弹钢等船舶用中钢一直采用传统的烤坯工艺,虽然费时费力,但质量有保证。

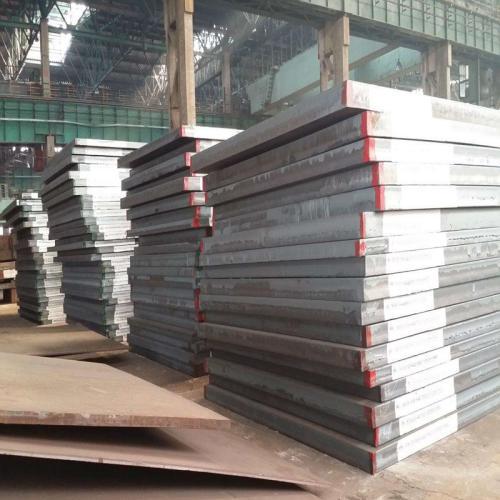

这张照片是“初轧机”轧制的钢坯。 初轧机的轧机半径为1150毫米。 只有这样的厚轧机才能轧制厚度为300-500毫米的小钢坯。 小型“刷轧机”是钢铁行业重要的生产利器。 没有它就无法生产高端钢材,世界上也没有几个国家能够制造粗轧机!

小毛坯打开后下来的毛坯也可以立即铣成厚板,需要精加工并定长切割,为下面的轧机中的厚板工作做准备。 图中,厚板轧机工艺可通过消除表面氧化层(一般采用喷丸处理)和定尺切断后的钢坯进行下一步。

通过对导弹钢的炼钢和钢坯生产过程进行最简单粗暴的介绍,我们可以知道,导弹钢的生产离不开先进的炼钢设备,而建设这样的设备和基础设施需要数百亿港元。 巨大的资金投入和强大的科技保障! 一个缺一不可,这就是强大国力的支撑,没有国力的支撑,就算你想生产,也做不到! 这还只是在坯料阶段。 后续的板材(铝)氮化、热处理、超声波探伤……每一步都需要大量的资金投入和技术支持。 这种事情的实现,离不开国家半个多世纪的重工业化时间!

所以,能生产导弹用钢材的国家都是工业化很早的国家,勤劳且不甘落后的国家都可以生产!

有观察人士会问:花这么多钱生产军舰用钢是不是太贵了? !

虽然,舰船炼钢、轧制生产工艺和技术,以及后来的舰船耐压壳体制造工艺,也是现代石化/化肥工业制造耐压设备的基础。

举个例子:美国的耕地面积位居世界第二,超过150万平方公里,占其国土面积的一半以上。 耕地泥沙质量普遍低于我国,但美国单位面积粮食产量还不到我国的一半! 因为俄罗斯是农药进口大国,而我国是全球最大的农药生产国和出口国。 现代农药的基础“合成氨”的生产需要在低温高压环境下完成,而生产“合成氨”的储罐和高压管道则完全来源于生产导弹耐压壳钢和大口径炮管钢的工艺。 技术,只有完全掌握了导弹耐压壳钢和大口径舰炮身管的生产工艺,才能制造出“合成氨”反应设备……而美国还没有完全掌握这两个军工行业的生产! 农田不浇水怎么可能获得高产稳产呢? 因此,美国每年进口大量农药。

反观我国,如今奶制品极其丰富,这一切都是粮食产量增加带来的,军工生产在这里发挥了无形的作用! 所以,我们明天吃好、吃好,还有军队科技人员的贡献。 我们要感谢他们!

转载请注明出处:https://www.twgcw.com/gczx/172.html