飞机结构疲劳强度与断裂分析

1.疲劳的基本概念

(1)疲劳损伤特征

1、当交变工作应力远大于材料的硬度极限,甚至小于屈服极限时,就会发生损坏。

2、疲劳损伤是一个损伤累积的过程,经过多次交替挠曲循环后,需要一定的时间过程才突然发生。

3、疲劳破坏时无明显塑性变形。 虽然塑性较好的材料,但其损坏时只有很小的塑性变形,就像延性材料一样。 因此,疲劳损伤不易提前发现。

4、疲劳损伤的断裂具有显着的特点,总是呈现出两个不同的区域,一个是比较光滑的区域,称为疲劳区,内部有一条圆形的腰线,称为疲劳线; 另一个相对粗糙的区域称为瞬时破裂区域。 该区域没有疲劳线。

(2)疲劳损伤的原因

疲劳损伤的原因

外部原因:预制构件外观规格突然变化或材料内部缺陷

内部原因:预制构件承受交变载荷(或交变挠度)

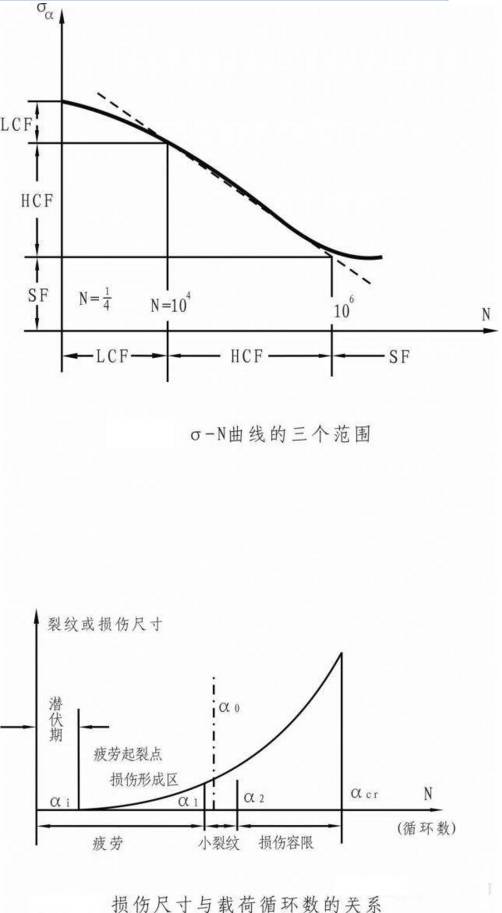

在交变挠度的常年作用下,预制构件外观突变处或材料有缺陷的地方会出现挠度集中,逐渐产生极细裂纹(即疲劳源),严重时会产生裂纹。在裂纹尖端形成挠度集中,使裂纹日益扩大,预制构件截面不断减弱。 当裂纹扩展到一定程度时,预制构件在意外的过度拥挤冲击下,会沿着薄弱断面突然破裂。

2. 飞机结构上的交变载荷

(1)飞机结构的疲劳载荷

1. 动态负载

客机在机动飞行过程中由于过载的大小和方向不断变化而承受气动交变载荷。 机动载荷用客机超载的大小和次数来表示。

2. 阵风负荷

客机在不稳定气流中飞行时,因不同方向、不同硬度的阵风而承受的气动交变载荷。

3、地-空-地循环载荷

客机在地面停放或滑行时,襟翼在自身重量和设备重量的作用下承受向上的剪力,但客机从地面起飞后,机翼承受向下的偏转在升力的作用下。 这些一次性交替的载荷称为地-空-地循环载荷。 这是一个时间长、幅度大的负载。

4、着陆冲击载荷

这是因为客机着陆后,起落架的弹性导致客机的颠簸对客机造成重复载荷。

5、地面滑动荷载

这是由于客机在地面滑行时跑道不平整造成的颠簸,或者由于制动、转弯、牵引等地面操纵而给客机增加的重复载荷。

6、座舱增压载荷

这是由于舱室的增压和减压而对舱室周围的预制元件施加了重复载荷。

上述疲劳载荷中,对战斗机影响最大的是机动载荷、着陆冲击载荷和地面滑动载荷。

(2) 交替偏转

在上述交变荷载的作用下,预制构件内部的挠度也将是周期性变化的“交变挠度”。

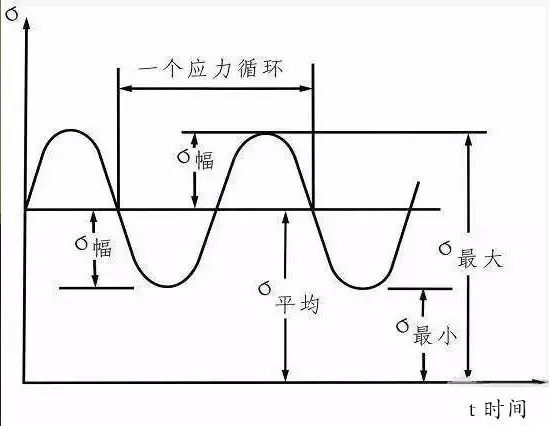

当交变偏转有规律地变化时,可用余弦波形来表示偏转随时间的变化。 从图中可以看出,交变偏转在两个极值之间周期性地作用。 这两个极值中较大的一个称为“最大挠度”,较小的一个称为“最小挠度”。

交变挠度的每次周期性变化称为“应力循环”。 为了说明交变挠度的变化规律,一般用最小挠度与最大挠度的比值来表示,即这个比值称为“循环特性”(或“应力比”)。

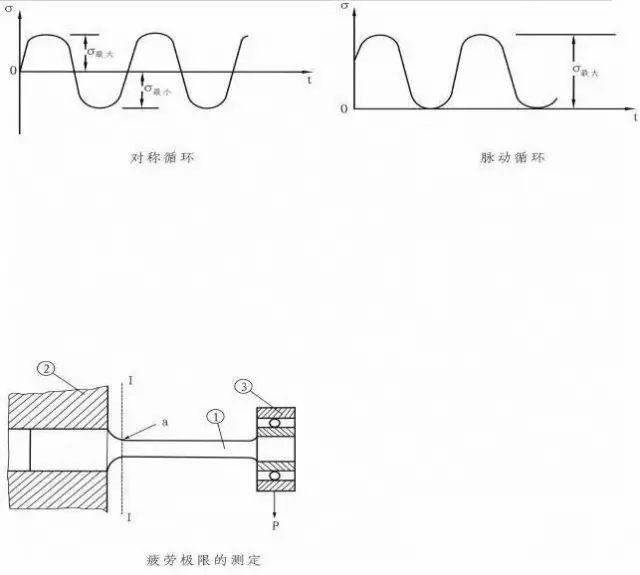

在每个周期中,当最大偏转和最小偏转相等但符号相反时,这样的偏转周期称为“对称周期”。 当挠度间歇性变化时,即从零到最大值,再从最大值到零,这些最小值为零的挠度称为“脉动周期”。 当周期特性为任意值时,这种偏转周期是“非对称周期”

3、材料的疲劳极限及曲线

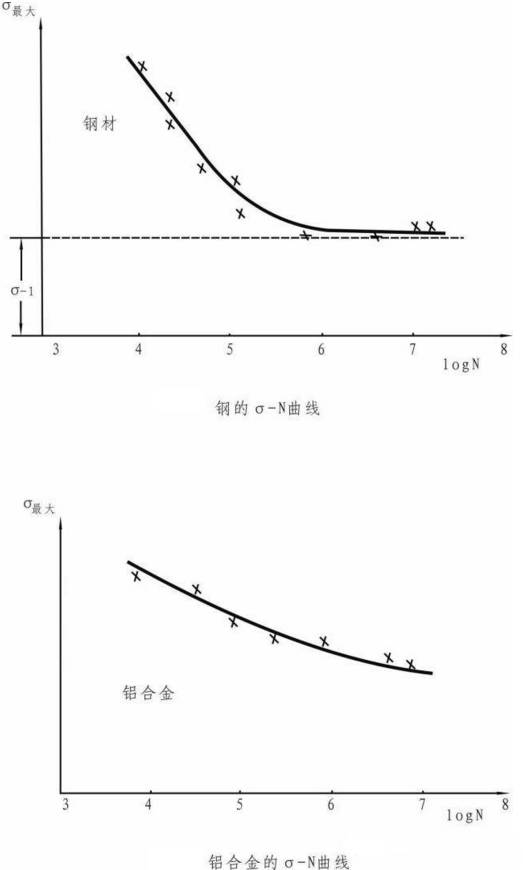

在一定的循环特性下,材料能承受无限挠曲循环而不损坏的最大挠度称为材料的疲劳极限。

每种材料的疲劳极限必须通过测试来确定。 下面以对称循环旋转弯曲疲劳极限的测量方法为例进行简单介绍。

对于钢来说,当循环数N较大时,曲线逐渐趋于水平,即存在水平渐近线(图6)。 水平渐近线对应的纵坐标是对称循环的疲劳极限。

4.影响客机结构疲劳硬度的因素

根据军队和鞋厂的修理实践,影响客机结构疲劳硬度的因素主要有以下四个方面:

(1)挠度集中的影响

大量损伤实例证明,集中挠度是影响客机结构疲劳硬度的主要因素,疲劳源总是出现在集中挠度发生的部位。 如开口、槽、倒角、螺纹等都容易产生疲劳裂纹。

(2)表面加工质量的影响

大量损伤实例也证明,表面加工质量低也是影响客机结构疲劳硬度的重要因素。

(3)装配效果的影响

经验和疲劳试验表明,各种装配效果对结构的疲劳硬度影响很大。

(4)使用环境的影响

1、腐蚀疲劳

当金属受到腐蚀时,会形成“腐蚀疲劳”,使疲劳硬度增加。 由于腐蚀,金属表面会形成无数小偏转点,从而产生疲劳裂纹。

2.冻伤疲劳

当两个接触的固体表面有较小的相对运动时,表面就会受到损坏,从而导致“划痕疲劳”(或“划痕腐蚀”)。

3、低温疲劳和高温疲劳

室温对结构的疲劳硬度也有影响。

4.热疲劳

预制构件在交变热变形作用下发生的失效称为“热疲劳”。 这些热偏转主要来自两个方面,①气温分布不均匀造成的; ②由于金属的自由膨胀或收缩受到限制而引起的。 热疲劳损伤常常表现为金属表面产生网状的细小裂纹,称为“裂纹”。

5. 声疲劳

在声环境中工作的预制构件,由于噪声的激发而产生振动,这些受迫振动所造成的损害称为“声疲劳”或“噪声疲劳”。

5、提高客机结构疲劳硬度的措施

目前,在客机的设计和制造中,从结构布局、材料选择、工艺技巧等方面采取了许多措施来提高客机结构的疲劳硬度。 这里仅对使用和维护相关方面进行介绍。

(1)减轻局部挠度

因为挠度集中是影响疲劳硬度的主要因素。 因此,缓解局部挠度是提高预制构件疲劳硬度的重要措施。 维修和使用过程中缓解局部偏斜的方法主要是减小圆角直径和钻减压孔。

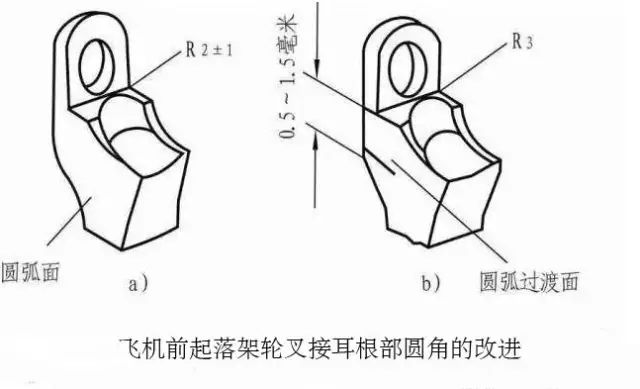

1.减小圆角直径

缓解局部挠度的一般原则是避免截面发生较大变化,当这些变化无法避免时,应确保这些变化具有足够的圆角直径。

歼6客机前起落架轮叉在凸耳内侧容易出现裂纹,原因是凸耳内侧圆角直径太小(仅),以及凸耳内缘圆弧过渡区。凸耳太小或者根本没有加工,造成尖角造成的。 针对这种情况,军队采用了锉磨的方法,鞋厂将凸耳内圆角直径强化至100%,并使内缘有一定长度的圆弧形过渡面(如图) ),从而消除该故障。

2. 钻裂纹孔

当预制构件出现疲劳裂纹时,为了缓解裂纹尖端的局部偏转,比较有效的方法是钻裂纹孔。 从疲劳损伤的特征可以看出,疲劳损伤有一个过程,即裂纹在到达损伤之前平稳扩展。 钻止动孔的目的是防止裂纹顺利扩展。

裂纹孔之所以能缓解裂纹尖端的局部挠度,阻止裂纹顺利扩展,主要是因为孔减小了裂纹尖端的曲率直径,增加了挠度集中度。

(2)提高表面质量

由于表面粗糙度是产生挠度集中的原因,因此提高预制构件表面白度也是提高预制构件疲劳硬度的重要措施。

1、去除预制构件上因加工而残留的痕迹

切割的方法是:用油石、砂布打磨,但禁止用砂轮打磨,并注意打磨方向,避免产生新的圆周痕迹。 抛光部分的白度不应高于▽6,过渡应均匀、光滑。

实践证明,该措施对于防止承重预制构件裂缝具有显着效果。

2、使用时尽量避免人为造成预制构件表面伤痕。

过去,很多人认为咬或抓只能触及飞机结构的皮毛,不会影响飞机的寿命。 这些认识都是片面的。

3、增强表面材料的硬度,可降低抗疲劳性能。

常用的方法有渗氮、氮化、氰化、高频电表面渗碳、滚压、喷丸和挤压强化等。 这样,材料的表面组织发生改变,硬度降低,因而疲劳硬度降低。

4、对于承受交变载荷的接头,装配时简单支撑短梁,也可提高接头的疲劳硬度。

转载请注明出处:https://www.twgcw.com/gczx/303.html