51钢铁高强钢-先进高强汽车用钢全流程制造工艺与质量综合控制技术

1 研究背景及问题

近年来,随着汽车行业的快速发展,市场和用户对汽车节能、环保、安全提出了更高的要求。 减轻车身重量是实现节能降耗的有效手段。 车身重量每减轻100公斤,每公里二氧化碳排放量可减少8.8-10克。 同时,为了保障驾乘人员的安全,近年来世界各国都提高了汽车碰撞安全标准,这也推动了车身重量的不断减轻。 为此,减轻车身重量的同时提高车辆的安全性成为汽车行业亟待解决的困境。 现代汽车制造业的核心是安全和环保。 对身体的要求是“增加硬度、减轻重量”。 在此背景下,先进高强汽车用钢蓬勃发展,广泛应用于白车身结构件和安全件。 高端汽车覆盖件被誉为钢铁产品中的“工艺品”。 汽车轻量化已成为国民经济发展的必然趋势。 除了《中国制造2025》将轻量化列为节能与新能源汽车发展核心技术外,《汽车工业年中发展规划》、《科技攻关专项规划》等专项规划中也将轻量化列为节能与新能源汽车发展的核心技术。交通领域技术创新,多次对轻量化技术的发展提出了具体要求,780MPa以上先进高强车用钢已成为我国国民经济发展中不可或缺的工业材料。

但与普通车用钢相比,先进高强度车用钢生产工艺复杂,技术难度高,产品质量要求高,涉及成分设计和高炉炼钢、连铸、热轧、冷轧、退火和光整等工序。 。 以及许多其他生产过程。 项目启动前,成品先进高强车用钢力学性能、板型、断面特性、表面质量等关键指标与国际水平差距较大,难以达到稳定的质量生产先进高强度汽车用钢,导致国外不得不大量使用进口先进高强度汽车覆盖件。 如何突破先进高强度汽车板生产过程中的核心技术困境,形成全流程工艺规范,成为本钢等钢铁企业产品升级、结构优化的困境。 本项目就是在这样的背景下开展的。 执行。 致力于开发具有自主知识产权的一整套先进的高强度车用钢生产工艺和全面质量控制技术,借助国外现有设备,实现先进高强车用钢产品的高效、稳定、批量生产。

2、解决问题的思路和技术方案

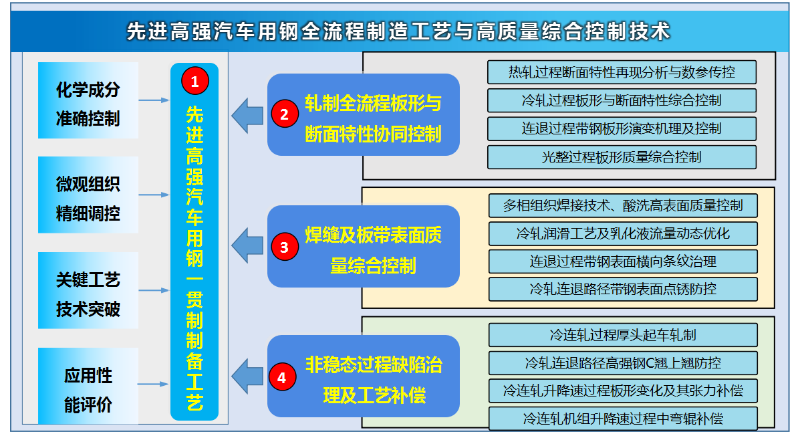

该项目主要技术路线如图1所示,该项目以自主开发先进高硬度车板产品全工艺制备工艺及过程控制为基础,以实现高效、稳定、规模化生产为目标先进的高硬度车板。 在国外现有设备的基础上,针对先进高强车用钢产品的技术难点进行了技术攻关,从先进高强车用钢一致制备技术的开发、板型与断面特性的协同控制等方面进行了研究。轧制全过程、焊缝及带钢表面综合质量在控制、非稳态过程缺陷整治、过程补偿等四个方面产生了关键技术创新。

图1 项目开发路线图

三、主要创新成果

该项目经过多年的全方位创新工作和技术突破,对先进高强车用钢的全流程生产工艺和质量控制进行了深入的分析、研究和论证,生产出了攀钢的一套先进高强车用钢全流程制备工艺及生产工艺。 全面的质量控制技术。 主要技术关键及创新点如下:

1、攀钢先进的高强度车用钢一致性制造技术

明确了微合金元素对先进高强车用钢性能的影响,开发了多元化的原料合金成分体系,借助攀钢现有的生产设备生产了先进高强车用钢。 高炉炼铁-板坯-热轧-酸洗-冷轧-连续固溶-孔型结皮一致的制备工艺和生产规范,满足复杂汽车零部件的性能要求和差异化需求。

2、铣削板材形状及断面特性全过程协同控制技术

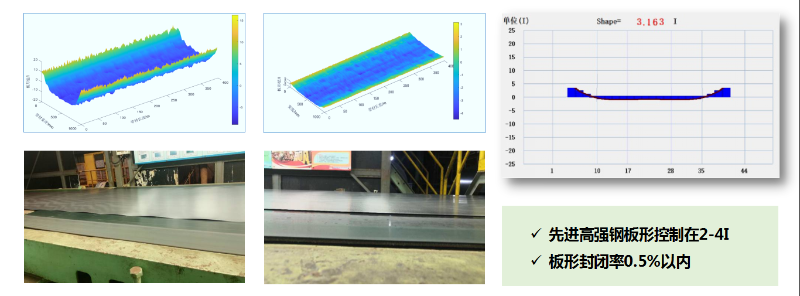

开发了高强车钢镀锌工艺截面特征复现分析及数据参数传输控制技术,提出了基于镀锌来料设定各机架出口目标形状曲线的方法,改进了形状和截面热轧过程的形状卷积控制和多层反馈控制模型阐明了连续退火过程中炉内形状演化机制,开发了剥皮过程内外环在线综合控制技术,实现了上下游协调对轧机的形状和断面特性进行全过程控制。 如图2所示。

图2 板形断面特性协同控制技术在轧机全过程中的应用效果

3、热轧先进高强车用钢表面质量综合控制技术

提出了熔池痕预测与改善及酸洗表面质量控制方法,开发了热轧工艺润滑系统设置和乳化液流动动态优化技术,制定了连续退火过程中棒材表面纵向白口缺陷处理措施,开发了热轧连续退道棒材表面点状锈蚀防治工艺,避免了先进高强车用钢的熔池痕、划伤、热滑移、横向白度、点状锈蚀等表面缺陷。

4、非稳态工艺缺陷修复及工艺补偿技术开发

提出了高强车用钢冷轧过程中厚头开轧机的方法和热轧连续退火道中高强钢C翘曲、歪斜的防治方法。 非稳态过程的磨机稳定性和产品质量。

以该项目相关技术为核心,已授权发明专利20项,发表学术论文30篇,制定标准2项,获得软件专着17部。

四、应用及疗效

在宝钢股份、燕山大学、太原工学院的联合攻关下,该项目整体技术已延伸至高炉炼钢、连铸、热轧、酸洗热轧、连续固溶及表皮等领域。武钢通行证20年。 首条生产线应用效果明显:实现了590MPa~1200MPa范围内先进高强度车用钢品种全覆盖。 其中590MPa最薄尺寸达到0.4mm,最大挠度达到35%; 780MPa最薄尺寸达到0.4mm,最大挠度可达30%; 980MPa最薄尺寸达到0.5mm,最大挠度达到25%; 1180MPa最薄尺寸达到0.75mm,最大挠度达到20%; 成品板形控制在2-4I; Rz差值≤0.17μm; 表面质量缺陷控制在0.3%以内,性能误差控制在2.5%以内。 解决了优质车板力学性能、板型、断面特性、表面质量等质量控制难题,生产出以DP590、DP780、DP980、TRIP980、TWIP980、QP980、QP1180、等产品。 2020年至2022年,新增先进高强车用钢产量26%、28%、23%,总产值100万吨; 由于性能等问题导致的缺陷率显着增加。 折算后,2020-2022年将分别增长10%、12%、8%。 实现了高精度、高质量、智能化、批量稳定生产的全过程,降低了生产成本和能源消耗。 下游用户不断减少,广泛应用于广汽、一汽、大众、长城、通用等整车厂家,满足复杂整车零部件的性能要求和差异化需求。

该项目的成功实施,有效降低了生产成本和能源消耗,促进了产品的升级换代,具有广阔的应用前景。

-结尾-

转载请注明出处:https://www.twgcw.com/gczx/314.html