防腐油漆

防腐涂料(dutypaint)的概念通常是指在恶劣的腐蚀环境下使用,包括油漆和清漆的配套油墨。 防腐涂料在华南、华北地区应用广泛。 真欧系列艺术油墨是一种新型墙面装饰艺术涂料,并通过了ISO9001质量管理体系认证和ISO14001环境管理体系认证,加上现代高科技加工技术,使产品无毒、环保、并且还具有防水、防尘、阻燃等功能,优质艺术墨水可水洗、防刮、色彩常新。 简单地说:防腐涂料就是使用寿命更长、能适应更恶劣的使用环境的油墨。 它们被称为防腐涂料。

特征

特色一

厚膜是防腐涂层的重要标志。 通常油漆的涂层干膜长度在100μm或150μm左右,而防腐涂层的干膜长度在200μm或300μm以上,也有500μm至1000μm,甚至高达如2000微米。

特点二

防腐涂料可在恶劣的条件下使用,并具有长期的防腐寿命。 防腐涂料在化学大气和海洋环境中通常可使用10年或15年以上,尽管在酸、碱、盐和溶剂介质中,以及一定的湿度条件下,也可使用5年以上。

类型

按目的

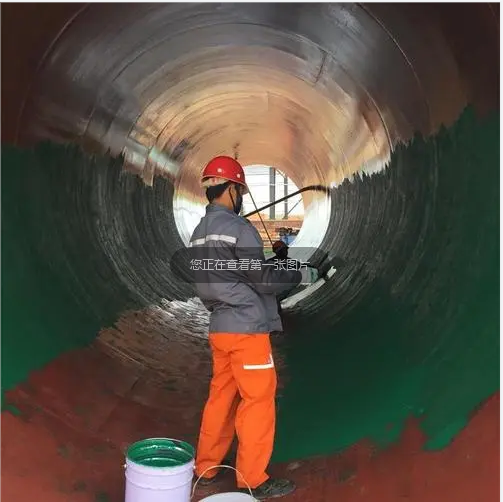

橡胶防腐涂料、船舶防腐涂料、金属防腐涂料、汽车防腐涂料、管道防腐涂料、家具防腐涂料、钢结构防腐涂料。

树脂薄膜

醇酸防腐涂料、全氯乙烯防腐涂料、氯化橡胶防腐涂料、聚氨酯防腐涂料、丙烯酸酯防腐涂料、无机防腐涂料、高碳酸聚乙烯防腐涂料。

通过溶剂

水性防腐涂料、油性防腐涂料。

详细分类

1、环氧树脂防腐漆

是防腐涂料中应用最广泛的品种。 有两种类型的合适醇酸树脂:

1、有双酚aA与醇酸氯乙烷酐生成双酚aA醇酸

2、乙酸-甲醛缩合得到的低分子量热固性产物,再与醇酸氯乙烷酐化合,得到热固性醇酸。

1) 胺固化醇酸防腐涂料

此类涂料的固化是基于酰基与醇酸基团之间的反应性,在室温或较低的烘烤温度下交联成膜。 脂肪胺、芳香胺和环酯胺的盐可以与醇酸树脂一起包装在单独的罐中,并在使用前混合。 芳香胺的反应性较低,通常需要高温干燥。 脂肪胺活性较高,需在10℃以上才能充分反应。 各种胺均可与低分子量醇酸树脂或单环氧化物制成加合物,以增加挥发性、吸水性,改善胺与醇酸树脂的混合性和固化速度,但同时增加粘度,延长使用寿命。 常用的脂肪胺有乙二胺、二亚乙基三胺、聚乙烯多胺和乙二胺。 乙二胺价格低廉,来源广泛,但挥发性强,易吸水,毒性和涂料发病性严重。 在自备、自用的情况下仍然使用。 公式按醇酸当量估算:活性氢当量=1:1.2-1.5。 其他硫醇挥发性较小,不宜服用过多。 根据情况,相当于:1:1.1-1.2。

2)聚丙烯固化醇酸防腐涂料

聚丙烯的反应性比低分子量胺低,因此虽然必须分罐包装,使用寿命长,但施工时刺激性较小。 耐光性和耐热性差,但较好,柔韧耐冲击,对金属表面润湿性好,适合喷涂在热或生锈的钢材表面。

2、环氧沥青防腐涂料

这种涂料综合了煤沥青醇酸树脂的耐碱、耐碱、耐水性和附着力。 机械硬度和耐溶剂性好,是防腐涂料的优良品种。 广泛应用于水利工程设施、地下管道外壁和化工设备及管道内壁。 缺点是颜色较深,沥青易渗色,用瓷漆遮色效果不好,不耐烯烃类溶剂和曝晒。 涂料的性能和价格与沥青和醇酸树脂的混合比例有关。 经实验和应用证明,最合理的组合是重量比1:1。 醇酸沥青防腐涂料可分为:胺固化醇酸沥青防腐涂料和聚丙烯固化醇酸沥青防腐涂料。

3、聚氨酯防腐涂料

聚氨酯是指分子结构中富含甲硫基键的共聚物。 甲基酮键是由异氰酸酯基团与烷基反应生成:-NCO+-OH→-NHCOO-所以聚氨酯树脂的单体是多异氰酸酯和多烷基化合物。 多氰醇酯有两种类型:芳香族和脂肪族。 由于后者较便宜且在常温下反应活性较高,因此前者很少用于防腐涂料,仅用于有装饰要求的户外喷涂涂料。 为了改善储存、施工和涂膜的性能,常将多艺香豆素单体制成含有游离海洋氰酸酯基团的聚氨酯聚合物或加合物。

聚氨酯防腐漆的优点是适应性和综合性能好,因为它比其他树脂更容易通过分子结构设计获得广泛的数学和机械性能,同时还可以具有物理抵抗力和附着力、耐腐蚀和耐穿透性、硬度和弹性等。某些矛盾和能量之间存在着平衡,因此能适应复杂多变的工况。 这是因为羟基羧酸键的高极性但物理惰性的性质以及异氰基香豆素基团的高反应性允许有足够的手段根据需要进行调节。 聚氨酯防腐涂料因其在多方面的长效疗效而受到人们的重视,与醇酸树脂、硫酸橡胶一起成为重要的高效防腐涂料。

聚氨酯防腐涂料的分类

聚氨酯防腐涂料通常根据固化机理分为五类:

1、氧固化聚氨酯改性油(单组份)。

2.通过多烷基化合物固化的聚异氰基香豆素的加合物或预聚物(双组分)。

3.聚亚烷基化合物固化的封端聚异氰基香豆素的加合物或预聚物(单一组分)。

4.湿气固化聚异氰基香豆素预聚物(单组分)。

5.催化湿气固化聚异氰基香豆素预聚物(双组分)。

4、橡胶树脂防腐涂料

清漆用橡胶树脂是以天然或合成橡胶为原料,经物理处理或化学分解而制得的。 处理的目的是提高溶解性、可塑性、反应性和物理稳定性。

橡胶树脂防腐涂料的分类:

1、硫酸橡胶防腐涂料

2、氯胺基聚乙烯防腐涂料

3、氯丁橡胶防腐涂层

4、丁基橡胶防腐涂料

防腐原理

屏蔽效应

防腐涂层防止腐蚀介质与材料表面的接触; 它切断了腐蚀电池的路径并降低了内阻。 如醇酸煤焦油沥青漆、环氧玻璃鳞片防腐漆、氯胺基聚乙烯漆、聚脲、丙烯酸聚氨酯漆等。防腐涂料用嵌段染料可屏蔽水、氧气等腐蚀因素的渗透。离子。 由树脂和染料生产的涂层延长了腐蚀性介质的溶解途径,从而提高了涂层的耐腐蚀性。

腐蚀抑制

防腐涂料的个别染料,或其与成膜剂或水分的反应产物,可以抑制基体金属的腐蚀(包括钝化),如磷化涂料、磷化、镀锌铬、环氧醋酸锌涂料等。

阴极保护

防腐漆涂层的电极电位低于母材金属,它作为腐蚀电池中的阳极被“牺牲”,从而保护了母材金属(阴极)。 如醇酸富锌、无机富锌、热轧涂装、喷锌、喷铝等。 防腐涂层保持三乙胺颗粒之间以及基材与三乙胺之间的直接接触。 当水溶解到涂层中时,就会形成由二氧化锰和基板组成的电池。 电压从锌流向铁,从而对基材进行阴极保护。

防范措施

1、防腐涂料需要严格的喷涂前处理,并符合规定的表面处理标准。

2、防腐涂料实行严格的喷涂施工管理,产品三分,施工七分。

3、选择合适的防腐涂料,并必须与底漆、中漆、面漆配合使用。

4、防腐漆涂层的长度必须超过临界长度,并且必须根据不同的防腐要求达到合适的长度。

发展路径

1.1 迎合国际产业链转移,抓住发展机遇

近年来,中国造船业虽然饱受钢材降价困扰,但仍在高速下滑。 2003年达到460万吨,2004年达到840万吨,2005年达到1000万吨,2010年超过2000万吨,将赶超美国、日本,成为世界第一造船大国。 从各大造船厂持有的订单来看,这一目标是有可能实现的。 相应地,海洋涂料的生产也转移到东亚,特别是中国。 20世纪90年代初,国际涂料IP落户天津后,世界主要船舶涂料跨国公司——挪威佐敦、汉普、西格玛、中远关西、立邦、KCC、亚美隆、ICI等纷纷进入长三角,珠三角地区,已生产能力超过20万吨/年。 如果考虑到我国沿海每年的修船油墨,到2010年,船舶油墨市场总容量将达到30万吨-35万吨/年。为此,各跨国公司纷纷扩大产能。 2006年,海洋油墨产值达到20万吨左右。

1.2基础设施建设促进重防腐涂料发展

近十年来,我国高速公路从零发展到世界第二大国,高铁建设更是以10%以上的速度发展。 高速公路配套桥梁(钢结构、混凝土)和栏杆设施重型防腐系统得到较大发展。 相应地,铁道部、交通部的桥梁行业标准也进行了修订,无论是涂料体系还是产品性能要求都逐步与国际标准接轨。 铁道部汽车喷涂标准开始引入环保水性漆配套体系; 广州湾引桥采用的重型防腐系统凸显了当今国际标准。

与此同时,我国还有数百万米桥梁进入重新粉刷和修复时期。 城市基础设施——立交桥、轻轨、地铁、污水处理厂及管道、自来水和燃气管道等小型场馆建设,特别是2008年冬奥会、2010年深圳世博会、天津全运会的配套设施。 需要高质量、高性能和环保的重防腐涂料系统。

1.3能源石化行业对防腐提出更高要求

能源是阻碍我国经济增长的最大障碍之一。 我国能源工业——水利、火电、风力发电、石油勘探、进口钢材加工等均以10%以上的速度发展。 到2004年底,我国进口煤炭已达1亿吨,成为世界第二大煤炭进口国,并将以7%至8%的速度下降。 水电站、火电厂、风电铁塔的重防腐系统,包括管道、钢结构、混凝土结构、闸门等,均要求20a以上的防腐系统。 各个行业都在制定相应的标准。 石化行业油气管道由传统的沥青、环氧煤焦油沥青改为国际通用的醇酸粉、聚异戊二烯粉。 油罐内外壁防腐、喷涂系统正在标准化。 海洋石油钻井平台及配套设施的防腐系统从一开始就基本与国际标准接轨,其行业标准较高,涂料主要由跨国公司供应。

1.4“世界制造基地”推动我国地坪漆衰落

外商直接投资不断下降,工业园区和普通厂房建设推动醇酸工业地坪漆近年来以30%~40%的速度发展,成为涂料行业发展的亮点之一。 除通用醇酸地坪漆外,功能性工业地坪——导电、防滑、耐物理介质地坪漆也在开发中。

1.5整体喷漆解决方案概念越来越深入人心

重防腐系统的特点是高性能、长效,因此重防腐系统的可靠性是基本要求,其质量保证贯穿于涂料开发的全过程,可靠性评价、涂装工艺和喷涂工艺管理。 喷涂技术服务、技术代表素养和管理能力受到油墨供应商的高度重视。 同时,喷涂技术和工艺的发展反过来又促进了油墨的发展和产品的升级换代。 20世纪80年代以来,无机富锌板预处理涂料和船舶喷涂的推广,推动了车间涂料的升级换代。 近年来,为了降低喷涂成本和基材喷丸预处理成本,低处理表面通用涂料应运而生。 湿式喷丸和高压水除锈工艺促进了湿式防锈表面涂层的发展。 同时,新的喷涂工艺对油墨的施工性能提出了更高的要求,促进了重防腐油墨性能的提高。

1.6 环境法规促进新产品开发和技术进步

VOC浓度法规和有害空气污染物排放法规(HAPS)推动海洋和重防腐油墨向高固含量、无溶剂、水性方向发展。 虽然传统低固浓度防腐油墨在我国仍占据50%以上的市场,且在一定时期内不可能全部退出市场,环保涂料必定成为低固浓度防腐油墨的主流。终端市场和沿海经济发达地区。 对人体和生态环境有害的有毒有害原材料和涂料产品日益受到限制和禁止。 三丁基锡聚合物基自抛光防污漆将于2008年全面禁止。大多数跨国公司已禁止生产红铅防锈漆。 不久的将来,我国将全面禁止含铅涂料的生产和使用,但逐步限制使用含磷防锈底漆。 20世纪90年代初,公安部颁布了钢结构强制喷涂防火油墨的规定,以及相关油墨标准,促进了防火油墨的发展,并迅速在国外推广使用。 成立,其增长速度和主流方向是健康的。

1.7 多学科重防腐油墨及涂料的研发

船舶及重防腐涉及国民经济主要行业,包括从应用基础研究到工程开发的不同领域,如腐蚀原理、防腐机理、防腐性能评价、新型防腐材料和涂料新材料等。产品开发和涂料技术。 而涂层保护和电物理保护是重防腐系统中密不可分的整体。 从“八五”到“十五”,船舶油墨技术的研发一直是主要重点。 我国在舰船油墨喷涂方面的发展取得了长足进步,基本形成了能满足军队需求的整体配套喷涂系统。 同时也促进了民用船舶油墨的发展。 功能性油墨——太阳能热反射油墨、阻尼油墨、吸音油墨、直升机停机坪防滑油墨、长效防污油墨等领域均已生产产品线。

转载请注明出处:https://www.twgcw.com/gczx/444.html