低碳钢开裂,是否能通过原位超声处理,以拉伸变形消除残余应力?

文字| 木鱼的历史

编辑|木鱼年谱

前言

钢铁工业目前的目标是开发具有更高延伸率和硬度的钢材。 一般认为,随着钢的极限伸长硬度降低,其疲劳极限也突然降低。 但在高硬度钢的点焊件中,焊头处存在集中挠度,导致熔池容易脱落。

可以调整三个关键参数来提高点焊部件的抗疲劳性并降低熔池脱离的风险,即熔池质量、局部几何形状和残余挠度。

上述参数中的一个或多个可以通过焊后处理来改变,例如热处理、热机械处理或体积和表面处理。 传统的疲劳寿命改善技术包括切割、喷丸、锤击和钨惰性二氧化碳 (TIG) 修整。

近年来,一种较为新颖的机械焊后加工技术在高频刻蚀领域取得了重大进展,特别是超声方法,如超声刻蚀、超声冲击处理等。

超声波冲击处理由超声波部件和机械冲击部件组成。 它采用高频冲击来提高熔池质量,减少残余挠度。 然而,除了超声波蚀刻和超声波冲击引起的高频影响外,超声波成分是否对材料性能和微观结构产生显着影响还需要进一步研究。

本研究采用光学显微镜、扫描电子显微镜(SEM)、电子背散射衍射(EBSD)、X射线衍射(XRD)等技术,系统研究了原位超声处理对显微组织、碳化物和碳化物的影响。位错结构。

通过对此效应的深入研究,可以更好地了解超声处理对金属材料的作用机理,为进一步优化焊后处理工艺、增强材料的抗疲劳性能提供科学依据。

原位超声处理的拉伸变形

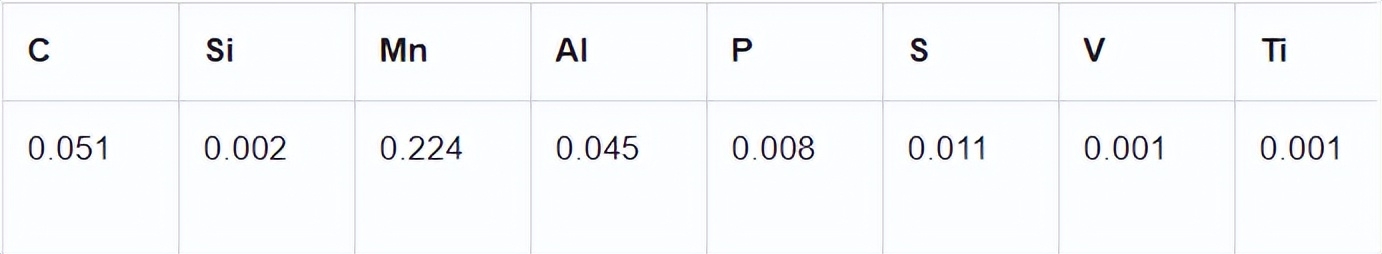

根据ASTM-E2/E04M-1标准,我们选择8毫米厚的低碳DC8钢作为研究对象(其详细物理成分见表1)。

表格1

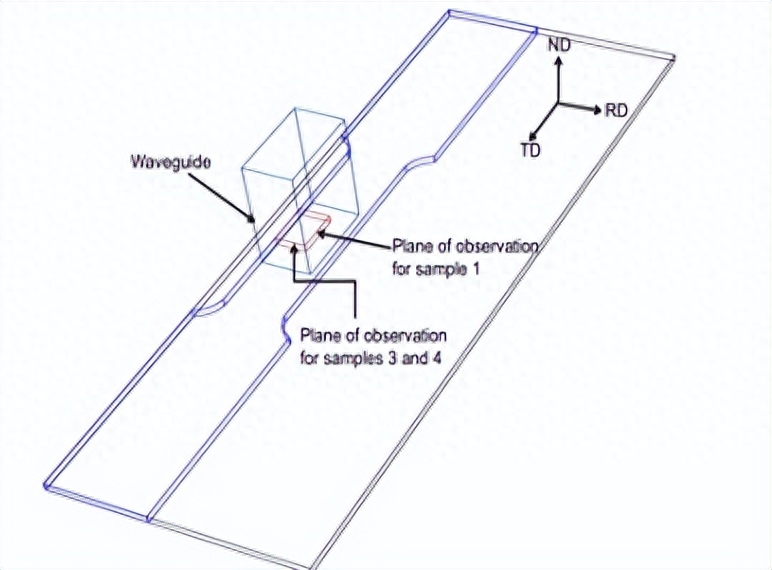

为了制备拉伸样品,我们将厚板沿轧机方向切割成四个样品(见图 1)。 这样保证了拉伸试验时试样的加载方向与厚板轧机方向一致。

为了消除加工产生的挠度,我们将拉伸样品放入盐浴炉中进行890℃热处理1小时。 立即将样品从盐浴炉中取出并使用天然水冷却至温度。 这种热处理工艺有助于最大限度地减少加工引起的样品变形。

图1

为了防止研磨和抛光过程中引入位错,我们采用电解抛光对热处理样品进行表面处理。 具体地,将样品暴露于由700ml甲醇、120ml分馏水、100ml甘油和80ml高氯酸组成的氨溶液中进行电解抛光。 这些方法努力保持样品表面的纯度,以便可以更准确地进行后续的微观结构和位错研究。

通过上述实验规划过程,我们将能够获得挠度较低且表面不受位错影响的拉伸样品,从而可以更准确地研究材料的热性能和微观结构特征。 这种实验将为进一步的材料分析提供可靠的基础和数据支持。

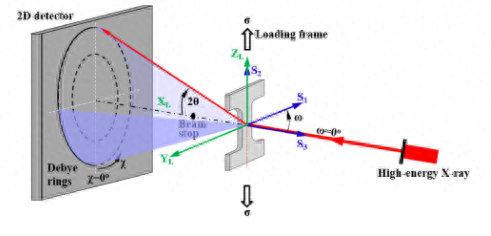

在热处理和抛光的样品中,我们使用超声波处理并通过波导突发进行处理。

超声波处理的振幅和频率分别为26μm和27kHz。 为了确保波导和拉伸样品表面之间的适当接触,同时防止样品弯曲,我们使用弹簧加载电板来保持大约 50N 的接触力。

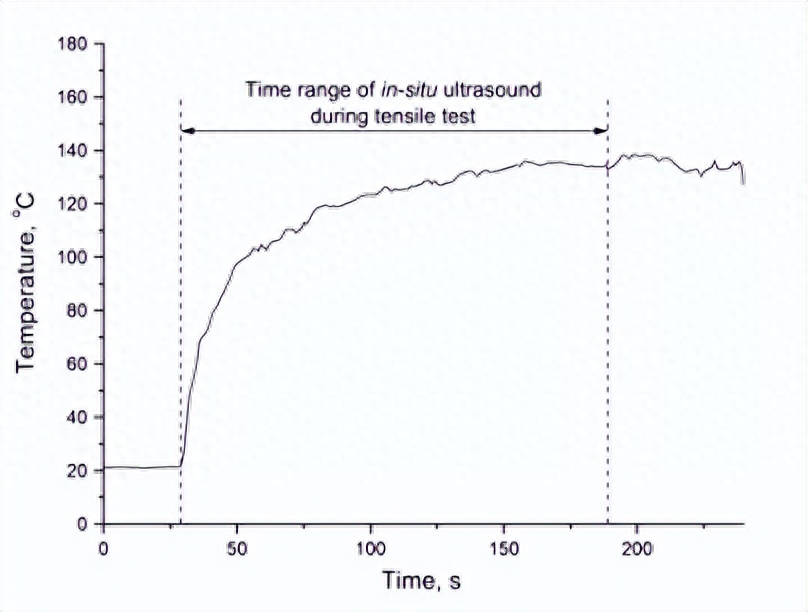

在应变水平在 8% 至 20% 之间的拉伸变形过程中进行超声波处理。 采用十字头位移速率为 2.7 mm/min 的引伸计来记录施加载荷下的铁损。

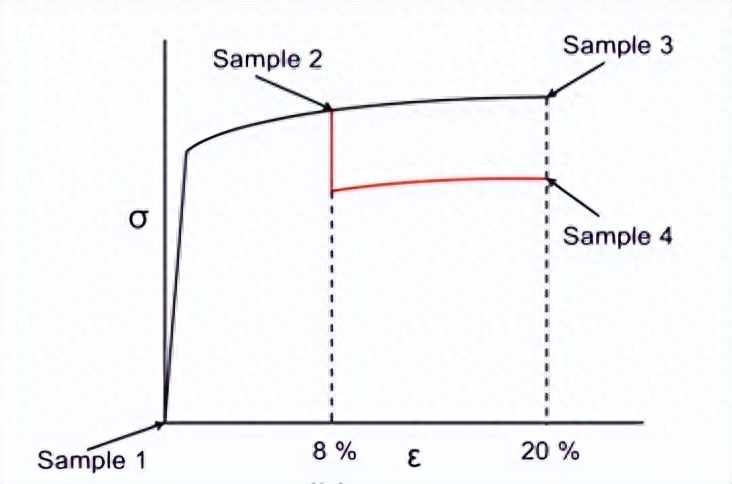

为了实现原位超声处理,考虑了四种情况(如右图所示):

(1) 0% 应变 (2) 8% 应变 (3) 20% 应变和 (4) 20% 应变,并在拉伸变形期间以 8% 至 20% 的应变水平进行加工。

通过这样的设计,我们能够实时观察超声波处理对不同应变水平下拉伸变形行为的影响。

通过记录引伸计的模量,我们可以获得材料在不同应变水平下的挠度-应变曲线和热性能数据。 这将有助于我们更深入地了解超声波处理对材料的影响及其对应变过程中微观结构和热行为的调节。

图2为4个样品(样品1、2、3、4)在不同应变下的原位超声处理示意图,有助于更直观地了解实验方案以及不同条件下的处理操作。

图2

微观结构

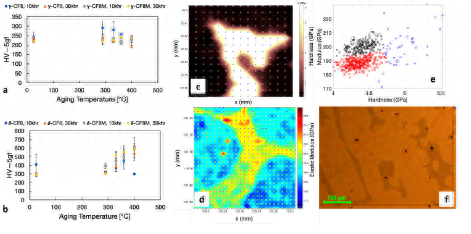

使用 Nikon BX6060M™ 光学显微镜进行光学显微镜测试,并在 Buehler MicroStrength 测试 (MHT) 机中以 300g 的负载进行维氏显微强度测试。 进行10次强度检测并对结果进行平均以改进检测统计。

EBSD 扫描在配备场发射枪 (FEG) 的 NOVA600 聚焦离子束 (FIB) 扫描电子显微镜上进行,加速电流为 15 kV,束电压为 0.59 nA,工作距离为 7 mm。

EBSD扫描时样品与水平轴倾斜70°,步长为0.25 μm,所有扫描均使用175 × 175 μm的圆形扫描网格。 通过选择最佳图像比特率进行图案处理并优化霍夫变换参数,获得了优于0.5°的角度比特率。

该系统的纵向码率平行于倾斜轴约为 30 nm,垂直于倾斜轴约为 90 nm,在 15 kV 的铁上测量。 在样品中心进行扫描,深度约为 1 mm。 EBSD 数据由 TSL 定向成像显微镜 (OIM) 数据分析软件进行后处理。 进行后处理以删除 EBSD 图中置信指数 (CI) 高于 0.1 的点。

显微组织和力学性能

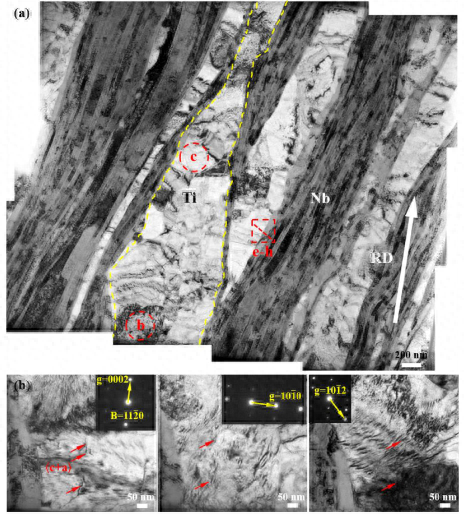

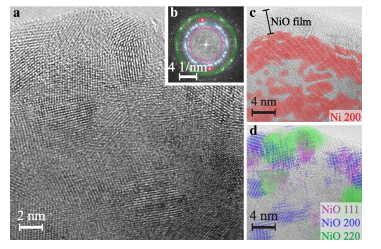

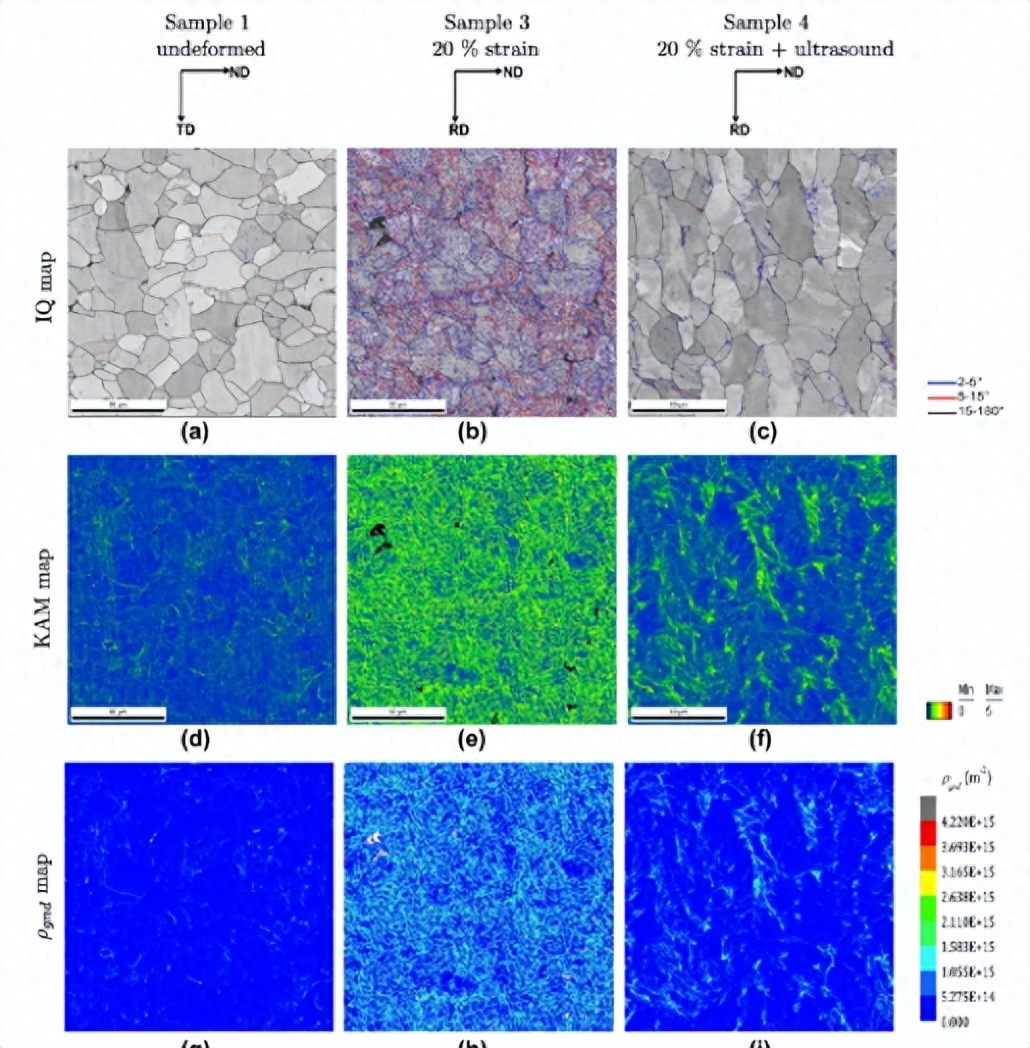

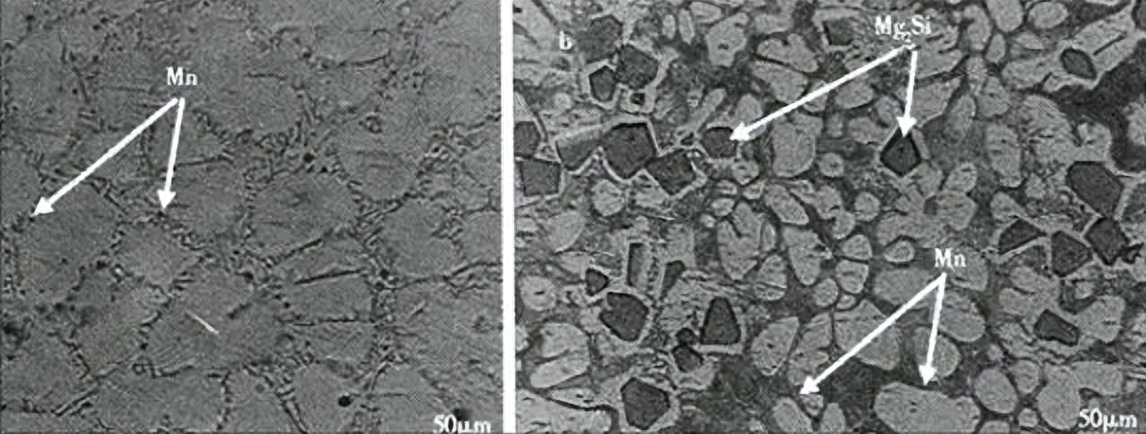

初始热处理后未变形 DC04 钢的显微组织由铁素体碳化物(见图 3a)组成,晶界角处有小碳化物团(见图 3b)。 使用 TSLOIM 数据分析软件估算的样品 1 的平均碳化物半径为 22 ± 0.9 μm。

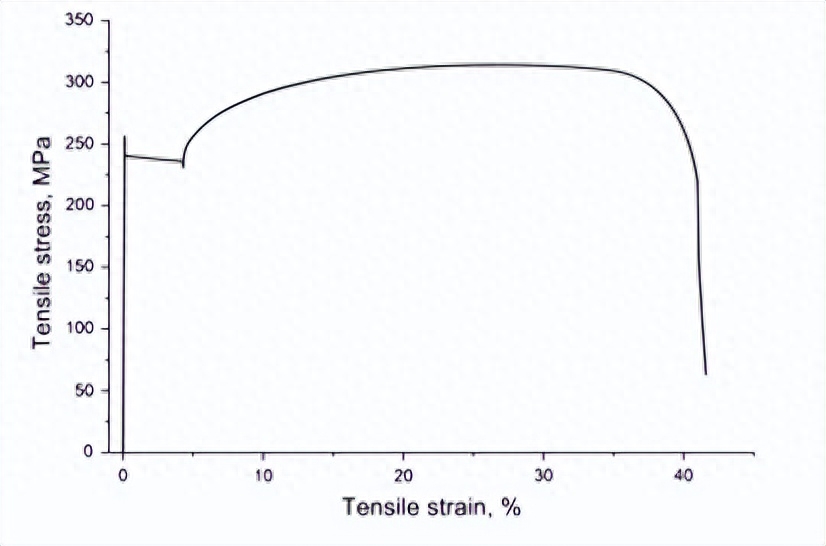

初始热处理后未变形钢样品的平均显微强度为94.6±1.4。 在该温度下进行的拉伸试验表明,DC04钢样品表现出典型的挠度-应变曲线,包括连续的屈服阶段和完全脆性破坏(图4)。 具体试验结果为:平均屈服挠度为240±13MPa,平均极限拉伸挠度为314±10MPa,断裂拉应变为43.8±0.3,杨氏挠度为210±6GPa。

图3a-b

该结果阐明了 DC04 钢在一定温度下的热行为。 屈服挠度反映材料开始发生塑性变形的挠度水平,极限拉伸挠度代表材料所能承受的最大挠度。 断裂拉伸应变是材料在发生失效之前可以拉伸的程度。 杨氏挠度反映了材料的挠度和变形特性。

该数据为进一步研究 DC04 钢的性能和行为提供了基础。 通过比较材料在不同加工和变形条件下的热性能,我们可以更好地了解其弯曲应变行为,为材料设计和工程应用提供指导。

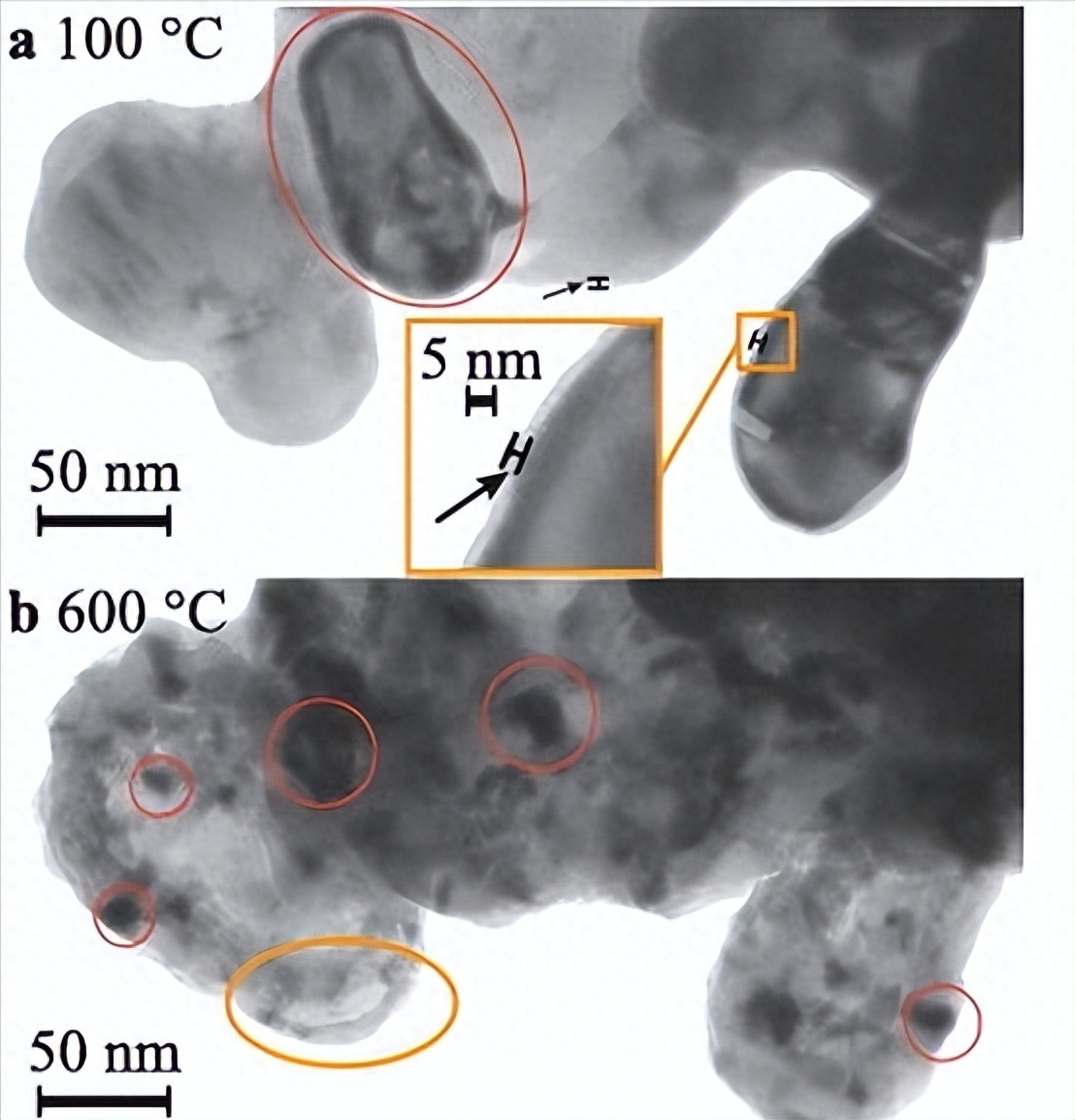

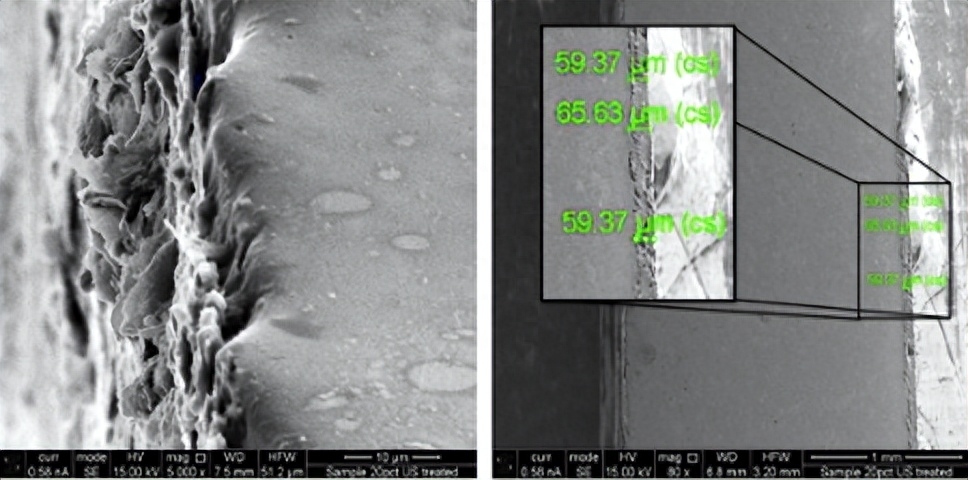

据悉,通过与其他钢材产品的对比分析,可以评价DC04钢的性能在钢铁行业中的地位和潜力。 对20%应变的DC04钢(样品4)叠加超声振动的表面分析结果表明,拉伸样品的接触面损伤严重,如上图3a所示。

这些损坏是由波导和拉伸样品之间的接触引起的,导致空气温度下降。 损坏层的深度约为60μm,这进一步否定了接触引起的损坏(见图5)。

图5

方向梯度和GND

初始热处理后未变形钢样的平均显微强度测试结果为94.6±1.4。

接下来,在一定温度下进行拉伸测试,结果表明DC04钢样品表现出典型的挠度-应变曲线,包括连续屈服阶段和完全脆性破坏。

具体试验数据为:平均屈服挠度为240±13MPa,平均极限拉伸挠度为314±10MPa,断裂拉伸应变为43.8±0.3,杨氏挠度为210±6GPa。

这说明了 DC04 钢在一定温度下的热行为,屈服挠度反映了材料开始塑性变形的挠度水平,而极限拉伸挠度代表了材料可以承受的最大挠度。 断裂拉伸应变表明材料在失效前可以拉伸多远。 杨氏挠度反映了材料的挠度和变形特性。

该数据为进一步研究 DC04 钢的性能和行为提供了基础。 通过比较材料在不同加工和变形条件下的热性能,我们可以更好地了解其弯曲应变行为,为材料设计和工程应用提供指导。 据悉,通过与其他钢材产品的对比分析,可以评估DC04钢在钢铁行业的性能现状和潜力。

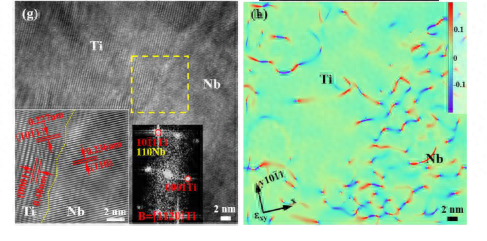

在进行拉伸试验时,样品垂直于拉伸轴的振动对其接触面造成严重损坏。 这些损坏是由波导和拉伸样品之间的接触引起的,导致空气温度下降。 然而,这些下降的空气温度远高于铁自扩散发生时的湿度。

具体地,当样品受到轴向张力时,样品相对于拉伸轴的垂直振动可以在接触区域中产生振荡剪切偏转波。 对于轴向加载的样品,这些剪切偏转波增强了偏转场,从而产生更强的总偏转。 如果材料固有的变形抗力相同,那么当加入超声波振动时,只需要较小的轴向力即可使金属变形,导致叠加超声波振动时拉伸挠度增大。

这一发现阐明了超声波振动对材料性能的影响。 超声波以垂直振动的形式作用于拉伸试件,改变试件表面的偏转状态,从而造成表面损伤和本体温度下降。 但需要注意的是,在此类实验中,下降的温度远高于金属发生自扩散所需的湿度。

推理

本文研究了原位超声处理对拉伸变形下低碳钢(Fe–0.051C–0.002Si–0.224Mn–0.045Al)显微组织的影响。 详细的微观结构分析表明,超声波处理本质上改变了金属的变形特性。 结合光学显微镜、扫描电子显微镜、电子背散射衍射晶体取向图和X射线衍射研究了变形样品处理区域的变形。 微观结构。

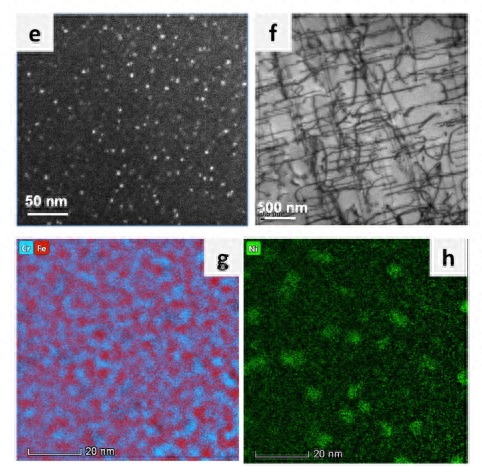

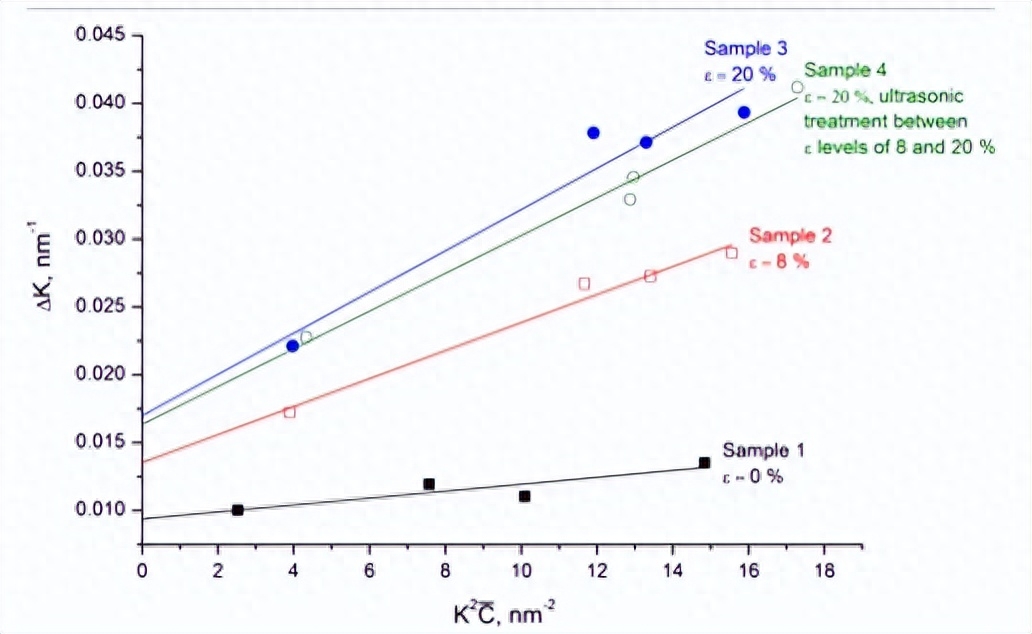

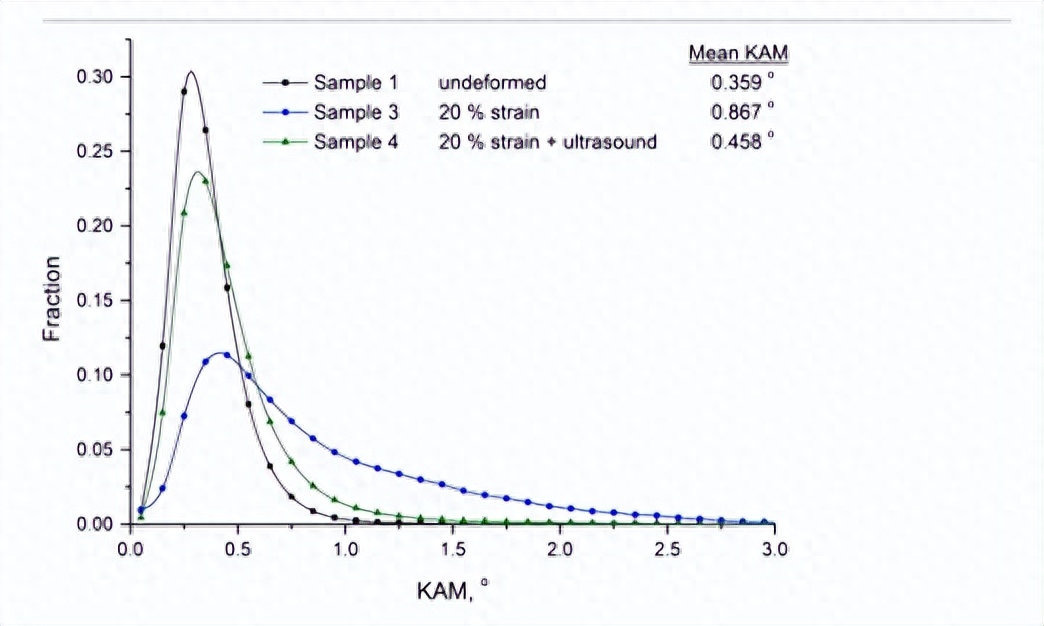

结果表明,位错密度和小角度氢键分数显着降低,并伴有碳化物择优旋转,超声波的软化效应可以驱动变形过程中与碳化物生成显着减少相关的恢复。

据悉,通过比较同时施加超声波和不同时施加超声波变形的样品的显微组织表明,由于准静态加载和超声波的联合应用,产生了低碳化物减少了,但这并不是两个原因的简单相乘。

超声波的功效可归因于其增强位错偶极子湮灭的能力。 叠加的超声波使裂缝传播更远的距离,从而降低了毁灭的可能性。

转载请注明出处:https://www.twgcw.com/gczx/648.html