【技术党|浅谈全铝车身 新能源车的最爱?】

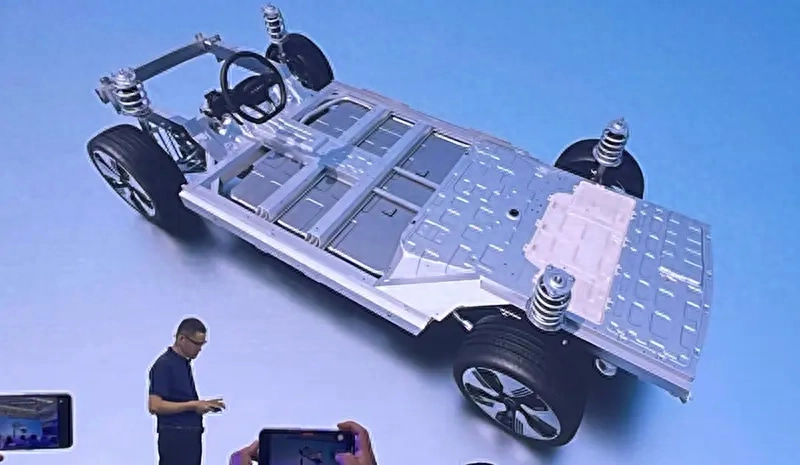

在易车原创产品之前,捷豹XJ、路虎揽胜、奥迪A8,以及后来的蔚来ES8、宝马5系都采用了全铝车身设计。 因此,铝制车身给人的印象一直是豪华、高端车型的专属。 但从今年来看,越来越多的民用级车型,尤其是新能源汽车,更青睐铝制车身,比如小鹏G6、特斯拉Model Y的铝压铸车身。奇瑞也在近期发布了首款国产的铝制车身——基于轻量化平台S5X,将全铝车身技术转移到了15万元的奇瑞eQ7上,让大家感觉轻量化的铝制车身不再那么遥不可及。 那么铝制机身到底好不好呢? “全铝”会成为未来趋势吗?

全铝机身并非“全铝”材质

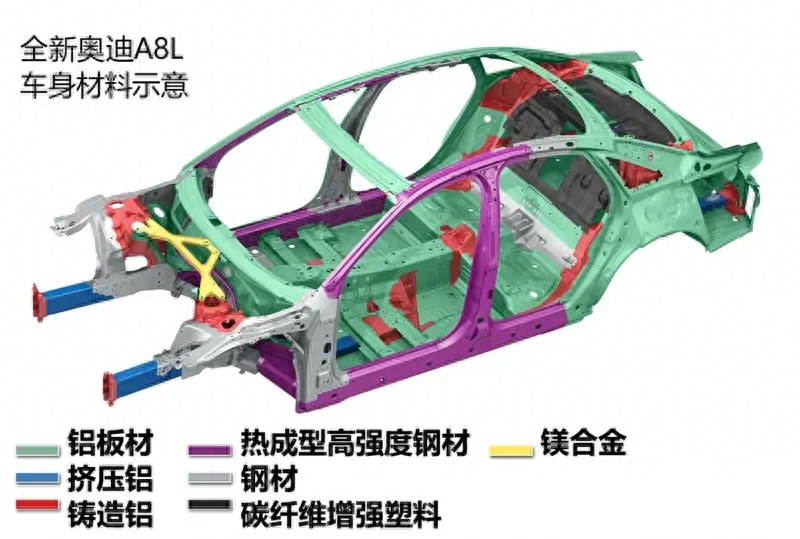

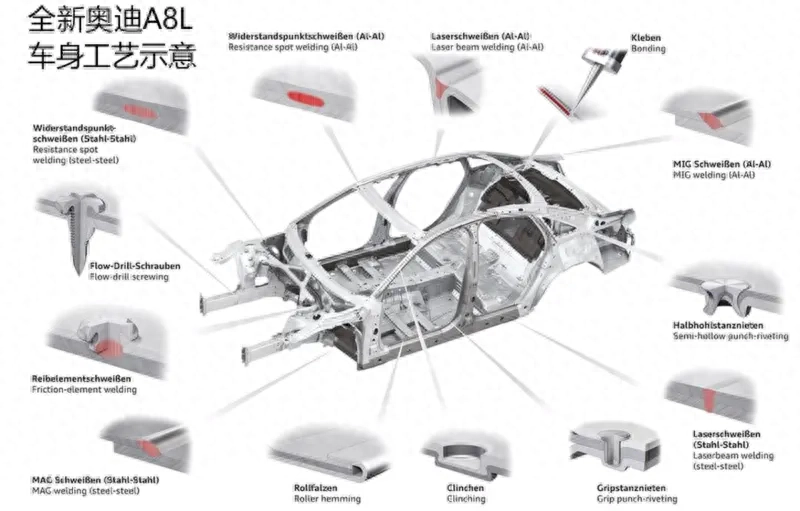

很多人会把全铝车身理解为车身完全由铝合金材料制成。 其实,全铝车身中的“车身”主要是指车身的主框架结构,也称为“白车身”,而全铝车身中的“全铝”则意味着车身的主要框架结构。白车身材质为铝合金。 白车身中一些影响碰撞安全的重要结构仍将采用高强度热成型钢。 也就是说,全铝车身实际上是钢铝混合车身。 量产汽车中并不存在100%铝合金制成的全铝车身。

例如,以全铝车身闻名的捷豹首款国产新车XFL,其车身铝材利用率仅为75%。 诺贝丽斯开发的RC5754高强度铝合金主要应用于捷豹XFL的多个车身结构件。 优越的。 例如,AC600铝合金用于车身加强件,AC300铝合金用于防撞梁结构,AC170铝合金用于外板包裹和侧板覆盖件。

另一款号称全球量产的全铝车身,铝材使用比例最高的是蔚来ES8。 车身铝材使用率仅高达96.4%。 不过,这依然让ES8的车身尺寸如此巨大,但白车身的重量却只有335kg。

铝制车身优势明显

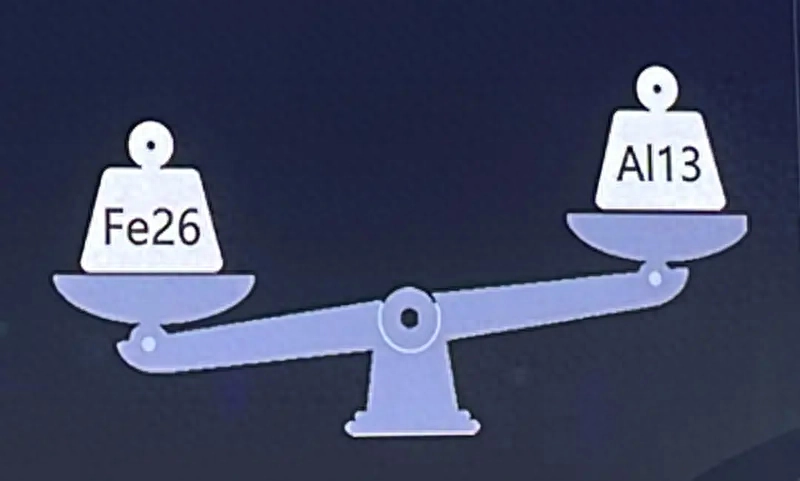

铝制车身有很多优点,其中之一是众所周知的:轻量化。 俗话说“一白遮百丑,一重毁一切”。 为汽车增加一马力往往不如减轻一公斤重量。 轻量化对于现代汽车的重要性不言而喻。 更轻的机身意味着更低的成本。 能耗低,加速、操控和制动性能更好。

铝合金的使用无疑是当今减轻车辆重量最有效的方法之一。 数据显示,用铝替代传统钢材,可使整车重量减轻30-40%; 采用铝制成的发动机可减轻30%的重量; 铝制散热器比同等铜制产品轻20%至40%。

比如第四代路虎揽胜采用了全铝车身,成功实现了近200公斤的减重。 福特F-150采用全铝车身,减重超过300公斤。 奇瑞eQ7的全铝车身也减重了30公斤。 %。 显然,用铝代替钢可以显着减轻重量。

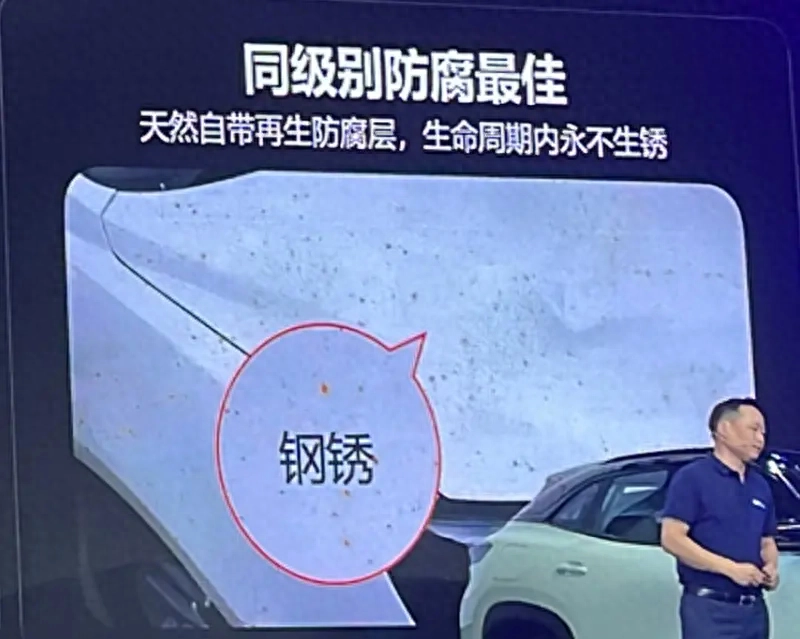

其次,全铝机身还耐腐蚀。 大家应该知道,铝制品与空气接触后,表面会很快形成一层致密的氧化膜。 虽然这层薄膜的厚度只有十万分之一厘米,但却非常坚韧稳定。 它可以防止铝的内层被侵蚀。

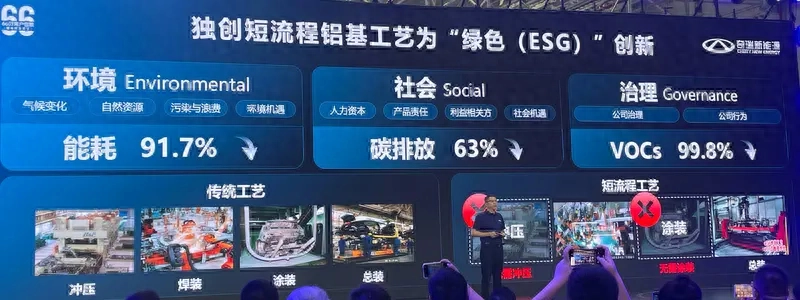

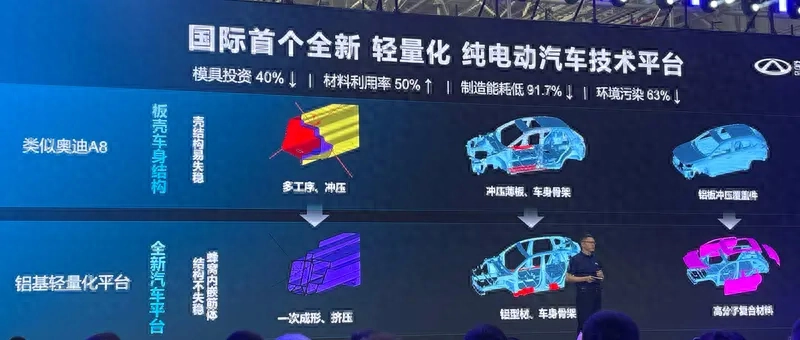

因此,铝制车身一般更耐腐蚀。 除了拥有更长的车身寿命外,还可以节省工艺成本。 例如,奇瑞eQ7采用独创的短流程铝基工艺,直接省去了传统白车身的冲压和涂装工序,制造能耗降低91.7%,环境污染减少63%。

此外,铝制车身在结构强度方面也具有一定的优势。 虽然同等结构下铝合金的强度不如高强钢,但通过合理的结构设计,在保证轻量化的同时,依然可以增加车身的刚度。 计算数据显示,相同强度的钢和铝合金的厚度比为1:1.4,而重量比仅为1:0.5。 简单来说,同等强度下,铝合金比钢轻一半。

奇瑞官方介绍称,eQ7的铝合金车身采用一次性挤压成型工艺和铝合金压铸工艺,侧面碰撞侵入减少60%,扭转刚度高达39800N·m/deg,这基本上是传统钢体的两倍左右。 。

同时铝合金材料的崩塌吸能性能也较好。 当用于车身前后防撞梁塌陷区域时,能更好地吸收能量、缓冲冲击,从而保证客舱“软着陆”,减少碰撞损伤。

新能源汽车需要全铝车身

回顾国内燃油汽车的发展历史,原来注重发动机排量逐渐转向追求燃油经济性。 在这个过程中,没有核心技术、无法降低油耗的车企基本被淘汰。

纵观当前的新能源汽车产业,正在经历原来燃油汽车的发展过程。 早期,大家都在争夺电池容量。 但当行业涉足到一定程度后,有人开始说,“我们不比电池容量,我们比能耗”。

小鹏G6在推出时就提出,下一代智能电动汽车的续航将不再是电池容量的竞争,而是功耗水平的竞争。 这将是新能源汽车下半年的拐点之一。

降低功耗,除了采用更高效的800V碳化硅SiC平台降低风阻系数、改善热管理外,还有车身轻量化。 特别是新能源汽车由于电池的加入,比同级别燃油汽车更重,减重更是势在必行。

相比前三项的技术工作,车身轻量化是从燃油车时代以来大家一直在研究的一个方向。 实施起来并不困难,而且效果也是看得见的。 数据证明,车重减轻10%,能耗效率可提高6%-8%,续航里程可提高5.5%。

但目前来说,现阶段能够量产的电池都是化学电池。 它们的能量密度尚未出现爆发性增长,因此很难减轻重量。 所以从车身上减轻重量是最理想的解决方案。 因此,全铝车身在新能源领域依然能够发挥不可替代的作用。

铝制车身也有缺点

任何事物都有两个侧面,全铝机身也不例外。

首先是制造工艺问题。 简单来说就是加工难度大、成本高。 因为对于钢和铝两种截然不同的材料的拼接,采用传统的焊接技术会非常困难,而且焊接强度很难保证。

另外,铝板韧性差,一般难以冲压。 与钢板相比,铝板的冲压成型对设备和工艺的精度要求更高。 因此,要实现钢铝混合车身,需要开发更多的材料拼接工艺,如铆钉、胶合等,其复杂程度远高于传统车辆,同时也会增加制造成本。

不过,新能源汽车相比燃油汽车的一个优势是,由于采用全铝车身而带来的成本增加可以通过电池来弥补。 由于车体更轻,在续航不变的情况下,电池容量可以相应减少,自然节省了一部分电池成本。

其次是实力问题。 无论采用何种工艺,在相同的结构下,全铝车身在刚性和保证乘员舱的完整性方面仍然比热成型钢车身没有优势。 随着全球汽车安全系统要求逐年严格,不少车型不得不放弃全铝车身设计。 例如奥迪A8的第三代车身由全铝改为钢含量8%。 到了第四代车身,钢材含量增加到40%。

最后,还有维护问题。 铝的延展性很差。 一旦发生事故,铝合金车身板件很难用钣金修复。 如果发生较大碰撞,只能更换整个表面,分分钟减少维护成本。 大概接近新车的价格。

虽然奇瑞表示,其全新S5X平台在铝制车身制造上进行了创新,减少了40%的模具投资,提高了50%的材料利用率,可以解决汽车领域令人担忧和诟病的铝制车身超低维护成本效益问题。过去的。 但效果还有待新车的市场反馈来看。

编者点评:总体来说,虽然铝制车身的成本和后期维护仍然是个问题,但在同等条件下它能给车辆带来的高安全性、高控制性、低能耗和耐腐蚀性已经证明了它的价值。 至于未来是否会以全铝为主,奇瑞作为一家支持全铝车身的企业,将其用在15万元的奇瑞eQ7上,本身就是答案。

转载请注明出处:https://www.twgcw.com/gczx/938.html