汽车轻量化的技术动向

努力是成功的基础,信息是成功的动力。 分享技术信息,交流技术问题; 用态度传播新闻,用能量传播信息,让更多人了解汽车行业的细节

铝项目

从内燃机发明到现在,汽车的主要动力来源一直是化石燃料。 由于汽车数量的不断增加,化石燃料的大量使用产生的有害气体排放以及温室气体造成的环境和气候问题越来越严重。 由于国家环保法规的加强以及人们对汽车安全性、便利性要求的不断提高,汽车行业正朝着动力电动化、汽车智能化、汽车轻量化方向发展。 动力源电气化意味着从内燃机转向电动机和电池; 汽车智能化是指汽车从辅助装置向先进操作装置转变; 而汽车轻量化则意味着汽车从铁质车身向轻质材料车身前进。

本文研究了高强钢、铝和复合材料三类汽车轻量化材料,并给出了汽车轻量化材料相关的技术趋势和轻量化趋势。

1 汽车轻量化材料概述

1.1 汽车轻量化材料简介

为了应对加强的燃油比法规和缓解环境问题,国内外企业对能够减少汽车有害气体排放的轻质材料进行了深入研究。

一般来说,汽车的车身材料是钢材。 如果钢材达到高强度,就可以增加车体的刚性,提高其稳定性。 与普通钢材相比,高强度钢即使厚度减少也能保持强度。 因此,在保持车身相同性能的情况下,高强度钢车身更轻,汽车的燃油效率会更高[1]。

对于新能源汽车中的电动汽车来说,为了增加车辆的行驶里程和性能,需要增加电池的数量或质量。 这需要车辆轻量化,同时保持相同的性能。 在市场需求的推动下,高强钢、铝合金镁合金、碳纤维增强塑料CFPR等各种轻量化材料作为高分子材料在汽车上的应用越来越多。

1.2 汽车轻量化的方法

汽车轻量化主要有结构轻量化、工艺轻量化和材料轻量化三种方式。

汽车轻量化方式的划分及相关类别的优缺点及用途如表1所示。

表1 汽车轻量化方法的分类及相关类别的优缺点和用途

每种汽车轻量化方法都有其优点和缺点。 其中,最有效的轻量化方法是材料轻量化。

一般汽车所用材料比例为:钢占64%、聚合物及复合材料占9%、铝占8%、弹性材料占4%、玻璃占3%、铜占2%、及其他材料占10%。 从各类零部件类型比例来看,以钢材为主要材料的动力总成、车身、底盘、悬架等零部件占整车的70%以上。 因此,通过材料实现轻量化具有显着的效果。

1.3 汽车轻量化材料的分类

对于适合汽车轻量化的材料,考虑到批量生产和价格竞争力,高强钢、铝、碳纤维复合材料目前被各汽车企业广泛使用,材料技术仍在积极开发和研究。

钢是一种经典的金属材料,占汽车质量的大部分。 抗拉强度优于普通钢材的高强度钢材的使用也在各汽车企业中不断扩大,以钢材为核心的技术是汽车企业的主要研究方向。

铝的密度约为钢的密度的34%。 它非常轻,并且具有优异的耐腐蚀性和导热性。 它是一种可以替代钢铁材料的轻质材料[2]。

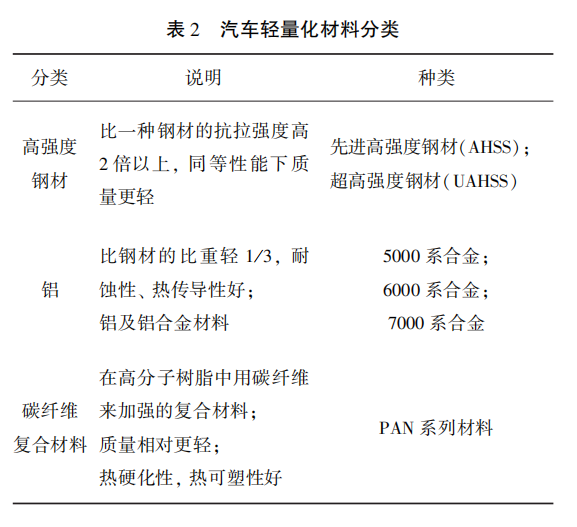

碳纤维复合材料(CFRP)是一种以碳纤维增强高分子树脂制成的材料。 作为有助于轻量化的新材料,它受到广泛关注,其使用量正在逐渐增加。 汽车轻量化材料的分类如表2所示。

表2 汽车轻量化材料分类

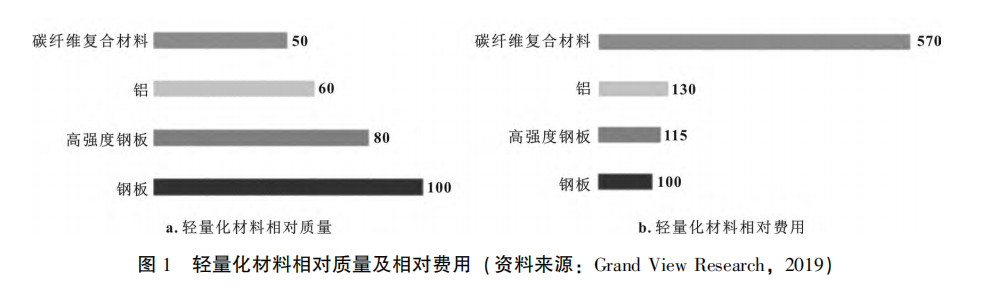

比较普通钢材的相对质量和成本,以普通钢材为基准,超高强钢轻20%,铝轻40%,碳纤维复合材料轻50%。 材料成本从低到高的顺序是普通钢板、高强度钢板、铝、碳纤维复合材料。 轻质材料的相对质量和相对成本如图1所示。

图1 轻质材料的相对质量和相对成本(数据来源:Grand View Research,2019)

2 汽车轻量化材料技术趋势

2.1 高强度钢

钢材是重要的材料,占汽车质量的50%以上。 为了减轻汽车的重量,汽车企业越来越多地使用抗拉强度是普通钢材两倍以上的高强度钢材。 是目前主要研究实现轻量化的材料。

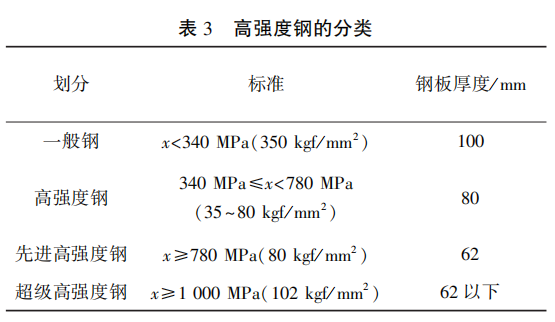

钢材的分类一般是根据抗拉强度来分类的。 具体分类如表3所示。

表3 高强度钢的分类

该行业目前正在研究提高加工性能和强度的技术,以开发根据其用途具有不同强度和伸长率的高强度钢。 例如:先进高强度钢中的双相钢,最大抗拉强度可达1GPa,并具有优异的延伸率; FB钢的最大抗拉强度可达980MPa,延伸率可达30%。 超高强钢中,例如:相变诱导塑性钢(TRIP)具有较高的抗拉强度和良好的成形性,主要用于同时要求高强度和延伸率的仪表板; 双诱导塑性钢(TWIP)具有优异的延伸率,主要用于保险杠、A柱、制动盘等,可吸收碰撞时的冲击力[3]。

特斯拉Model 3大量使用高强度钢材,如图2所示。

图2 Model 3车身材料分布

2.2 铝及铝合金

自1970年起,铝铸造材料开始应用于汽车发动机缸体。 如今,铝还广泛应用于汽车引擎盖、挡泥板、车顶、车门等零部件。 铝作为一种可以替代钢材的轻质材料而备受关注。

与钢相比,铝更轻,具有更好的耐腐蚀性和导热性,但比钢更昂贵且更脆弱。 为了提高铝的机械性能,人们开发了多样化的合金制造技术。 根据铝的纯度可分为1000系列、2000系列、3000系列、4000系列、5000系列、6000系列、7000系列等,其中5000系列、6000系列、7000系列具有超强的强度和成型性,已被开发为汽车用合金板。

5000系列合金是一种铝镁合金,具有高强度和优良的成形性能。 但其抗高温开裂性较弱,表面易产生拉伸应变痕。 铝镁合金主要用作汽车内饰板。 5182-O和5182-SSF系列铝合金主要用于汽车。

6000系列合金是铝镁硅合金,是在铝中添加镁和硅进行热处理的合金。 主要用于要求刚度良好的车身外板。 汽车用的合金主要有6111、6022、6023合金。

7000系列合金是铝锌镁合金。 这种合金的强度与钢相当(500 MPa以上),同时具有良好的延伸率。 7075合金是常用于高强度汽车车身零件的7000系列合金。 抗拉强度480MPa,伸长率20%,性能优良。

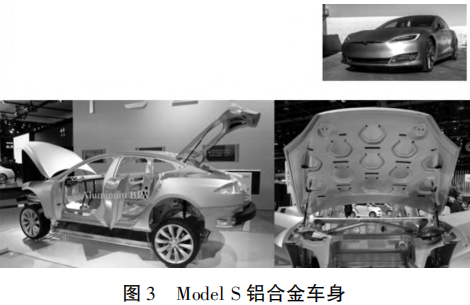

汽车上使用铝合金的经典例子,如特斯拉Model S,其整个车身均由铝合金制成,如图3所示。

图3 Model S铝合金车身

2.3 碳纤维复合材料

复合材料是人们利用先进的材料制备技术,将不同性能的材料组分进行优化组合而制成的,从而使其展现出更多有用的功能材料。 复合材料不仅保持了各组分材料性能的优点,而且通过各组分性能的互补性和相关性,获得了单一组分材料无法达到的综合性能。

碳纤维复合材料(CFRP)是在高分子树脂中添加增强碳纤维的复合材料,适合轻量化。 CFRP不生锈,抗拉强度是铁的5倍以上,密度不到铁的1/4。 它是一种具有优异机械性能的材料。

适用于汽车的CFRP碳纤维为聚丙烯腈(PAN)系列,拉伸强度为3~7GPa,弹性模量为200~700GPa。 超高强度钢的最大抗拉强度为2 GPa,弹性模量为200 GPa。 因此,可以说CFRP的材料性能非常优异。 CFRP比钢轻60%,比铝轻30%,而且该材料永不生锈。 鉴于其高强度,它也可用于汽车和碰撞相关部件[4]。

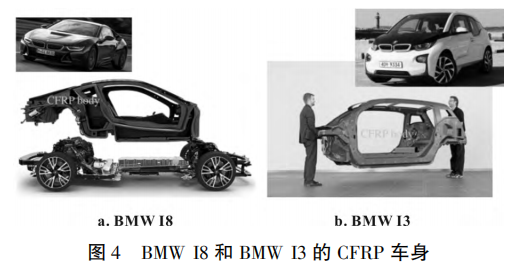

CFRP在汽车上应用的经典例子,如宝马I8和宝马I3,其整个车身均由CFRP制成,如图4所示。

图4 宝马i8和宝马i3的CFRP车身

3 汽车企业轻量化趋势

为了应对燃油比法规和缓解环境问题,全球各汽车制造企业都在积极将高强钢、铝、CFRP等轻量化材料引入车身,引进先进的轻量化技术。

美国福特公司的主力皮卡F-150,为了满足燃油比规定并提高燃油效率,整个车身采用铝材制成,其质量比现有车辆减轻了340公斤。 美国特斯拉Model S通过轻量化提高车辆续航里程,整个车身采用铝制材料。 为了实现车身轻量化,本田雅阁车身29%的部位采用了高强度钢,其他部位大量采用铝镁合金、高速钢等。 与现有型号相比,质量减轻了125公斤。 现代讴歌TLX车身的52%由高强度钢制成,使得车身轻量化。 为了减轻普通乘用车和混合动力汽车的重量,丰田雷克萨斯LS在汽车外板和内板等覆盖件上采用了铝材料和CFRP。 同时,车身大量使用了高强度钢材。 为了实现铝-钢、CFRP-钢的混合搭接技术,德国奔驰公司从基础研究到量产,花了5年时间进行技术开发。 同时,该技术被运用在SL-CLASS和C-CLASS上。 为了实现轻量化并提高续航能力,BMW I3整个白车身均采用CFRP和铝合金材质,使整车重量减轻了350公斤。 同时,2015款宝马7系采用高强度钢、铝合金、CFRP的组合,实现了更好的质量比。 此前减轻了150公斤。

随着轻量化技术越来越成熟,各汽车企业也越来越频繁地运用轻量化技术。 在未来的市场上,轻量化技术肯定会是各个汽车企业的重点研究方向,我们一定会看到越来越多的轻量化汽车。

汽车人专业群:汽车主机厂和一级供应商的高素质技术交流群。 目的:学习、交流、信息共享。 通过下面编辑的微信账号加入群组。 入群说明:专业组

转载请注明出处:https://www.twgcw.com/gczx/1011.html