模具要做好,热处理是基础

努力是成功的基础,信息是成功的动力。 分享技术信息,交流技术问题; 用态度传播新闻,用能量传播信息,让更多人了解汽车行业的细节

1、H13模具钢如何热处理才能达到58℃的硬度?

1050~1100℃加热淬火和油淬即可满足要求,但一般热作模具不需要这么高的硬度。 如此高的硬度,性能较差,使用起来很困难。 一般HRC46~50性能较好。 耐用的。

2、模具热处理后用什么来清理表面?

附加问题:我经营一家模具抛光店。 一般情况下,模具在氮化前会用油石进行抛光。 氮化后,需要用油石将黑色层擦白。 再次打磨非常麻烦。 如果不擦的话就会发白。 没有镜面。 材质是H13,进口的也很多。 如果有可以美白的药水,可以直接抛光。

(1)可用不锈钢酸洗液或盐酸清洗。 也可采用喷砂处理。 使用磨床进行磨削成本较高,且需要大量加工,可能会导致尺寸不合格。 如果用盐酸洗不掉的话,我猜你用的是高铬模具钢? 是D2还是H13? 高铬模具钢的氧化层很难洗掉。 您应该可以使用不锈钢酸洗液,这种液在磨料工具商店或不锈钢商店中有售。

(2)你们没有不锈钢酸洗膏吗? 那种作品。 对于H13等含铬量较高的模具钢,氧化层很难用盐酸洗掉。 还有一个方法是我自己用的。 由于你的模具是用油石打磨过的,所以表面比较光滑。 其实可以先用粗油石打磨一下,或者用砂带打磨一下,然后进行热处理即可。 回来后,用细油石打磨一下。 我使用的方法是先用纤维轮打磨一下,可以有效去除黑皮,然后再打磨抛光。 或者喷砂。 尝试用800目碳化硼喷砂。 它应该能够去除黑皮,无需太多努力和重新打磨。

3.热处理厂如何对金属进行热处理?

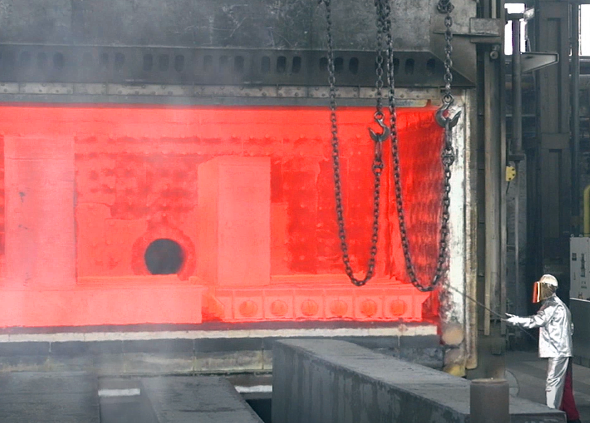

热处理厂有很多设备。 炉子包括箱式炉和井式炉。 箱式炉是最常用的。 这里可以进行多种热处理,如退火、正火、淬火、回火等加热工艺。 热处理。

事实上,它是一个电加热炉。 首先将炉子加热到预定温度,然后将工件投入,等待一段时间达到预定温度,然后保温一段时间,然后取出,或者冷却一起入炉。 井式炉一般作为渗碳处理设备,是埋在地下的炉子。 工件放入后密封,然后向炉内滴入一些富碳液体,如煤油或甲醇。 然后在高温下,这些液体分解成碳原子并渗透到工件中。 表面。

淬火池是淬火的场所。 它是一个含有水溶液或油的水池。 是从箱式炉出来的工件进行淬火和冷却的地方。 一般都是直接扔进去,过一段时间再捞出来。 还有其他的设备,比如高频机,就是可以将50赫兹的工频电转换成超强大的20万赫兹电流的设备。 例如常见的最大功率为200千瓦,然后通过内部风扇进行冷却。 将水铜管制成的线圈放置在工件外部。 一般工件为几十毫米。 几秒到十几秒后,你就会看到工件表面变红。 当表面温度达到预定值时,会有一个水套上升,将淬火液喷射到工件表面,完成淬火过程。 这些是常见的。

4、我们的Cr12或Cr12MoV材料最近经过多次热处理,出现裂纹。 为什么?

最好将零件的尺寸、形状和热处理要求,以及你采用的热处理工艺曲线告知五金模具制造商,否则很难说清楚。 这两类钢属于同一类型,都是高碳、高铬莱氏体钢,有冷裂倾向。 热处理工艺也比较复杂。

在没有以上资料的情况下,我来说说我的经验:950-1000C淬火,油冷,HRC>58。 为了获得热硬性和高耐磨性,淬火温度提高到1115-1130C,油冷。 薄的可以风冷。 为了减少变形,也可用400-450℃的盐液冷却。 不要在300-375℃回火,因为它会降低工具的韧性并引起回火脆性。 另外,淬火后应立即回火。 1100℃以上淬火,520℃回火2-3次。 请注意淬火温度太高会容易脱碳。 为此,可在淬火前进行预热处理——球化退火。

5、如何区分热处理件和未经热处理的工件?

补充问题:一名工人不小心将未经热处理的毛坯件与一批已调试、热处理过的工件混在一起。 现在如何区分它们呢? 不要切割工件来观察金相。 这会损坏产品。 一定要紧急。 送货? 热处理工艺30Cr是正火,然后淬火,然后回火。 毛坯件是未经热处理的铸件。 两者都经过喷丸处理,无法通过变色来区分,而且硬度在35-45之间,所以无法根据硬度来区分。 如果不能通过硬度和热处理氧化颜色来判断。 建议您通过敲击声音来识别。 铸件和调质工件的金相组织不同,内摩擦力不同。 轻轻敲击也许可以区分。

6、热处理中的过烧是什么意思?

超过规定的加热温度,会引起晶粒长大,各种力学性能变差,如脆性增加、韧性降低、易变形和开裂等,控制好加热温度可以避免过烧。 是指当钢在固液温度范围内加热到一定温度以上时,奥氏体晶界的化学成分发生变化,局部或整个晶界发生熔化。 此时,S、P等化合物会在晶界上富集,导致晶界结合力降低,力学性能严重恶化。 过火的钢无法通过热处理或机械加工方法修复。

7、模具淬火裂纹产生的原因及预防措施有哪些?

原因:

1)模具材料网状碳化物偏析严重。

2)模具内存在机械加工或冷塑性变形应力。

3)模具热处理操作不当(加热或冷却太快、淬火冷却介质选择不当、冷却温度太低、冷却时间太长等)。

4)模具形状复杂,厚薄不均,有尖角和螺纹孔,造成过大的热应力和结构应力。

5)模具淬火加热温度过高,造成过热或过烧。

6)模具淬火后未及时回火或回火保温时间不足。

7)模具返工淬火加热时,再次加热淬火,不进行中间退火。

8)模具热处理、磨削工艺不当。

9)模具热处理后进行电火花加工时,硬化层中会产生较高的拉应力和微裂纹。

预防:

1)严格控制模具原材料的内在质量

2)改进锻造及球化退火工艺,消除网状、带状、链状碳化物,提高球化组织的均匀性。

3)模具经机械加工或冷塑性变形后,应进行去应力退火(>600℃),然后加热淬火。

4)对于形状复杂的模具,应采用石棉堵住螺纹孔,包裹危险断面和薄壁区域,并采用分级淬火或等温淬火。

5)修复或翻新模具时需进行退火或高温回火。

6)模具淬火加热时应预热,冷却时应预冷,并应选择合适的淬火介质。

7)应严格控制淬火加热温度和时间,防止模具过热、过烧。

8)模具淬火后应及时回火,保温时间要充足。 高合金复杂模具应回火2-3次。

9)选择正确的磨削工艺和合适的砂轮。

10)改进模具电火花加工工艺,并进行去应力和回火。

8、大型冲压模具如何进行热处理? 尤其是切边模具,常产生毛刺,无法正常运转。

(1)模具热处理应尽可能采用真空热处理,以获得最小的变形。

(2)模具可采用拼接式结构,分成小块进行热处理。 最好采用慢走丝线切割,精度高、光洁度高、变形小。 间隙有保证,毛刺也会很小。 查看您的设备是否精度较差。

(3)修边毛刺较大。 除了上面提到的情况之外,我认为很有可能是拳头受力在一侧,力度不够。 冲头是否太薄? 设计取决于刀吗? 板材热处理后还存在残余应力,线切割后会产生变形。 可以考虑提前铣较大的线切割孔,然后热处理,留3~4mm用于线切割。

9.我用H13钢制作热挤压模具。 锻造工件为黄铜,热处理为45~48°。 模具直径为120mm,高度为70mm。 模具工作几个小时后会开裂吗?

(1)锻造温度约为900~1000℃? 是不是温度太高了? 使用前未充分预热的模具可能容易破裂。 模具设计不当也可能导致开裂。 提高模具的回火温度,缩小与实际锻造温度的差距,回火时间实际上会更长。

(2)这一点要综合考虑。 必要时应进行金相检查,基本判断原因。

10、模具表面出现软点的原因及预防措施有哪些?

原因:

1)模具热处理前表面有氧化皮、锈斑和局部脱碳。

2)模具淬火加热后,冷却淬火介质选择不当,淬火介质中杂质过多或老化。

预防:

1)模具热处理前应清除氧化皮和锈斑。 淬火、加热时应适当保护模具表面。 加热尽量采用真空电炉、盐浴炉、保护气氛炉等。

2)淬火加热后冷却模具时,应选择合适的冷却介质,长期使用的冷却介质应经常过滤或定期更换。

11、热处理前模具组织是否不良?

原因:

1)模具钢材料的原始组织中存在严重的碳化物偏析。

2)锻造工艺不良,如锻造加热温度过高、变形小、锻造停止温度高、锻后冷却速度慢等,使锻件组织粗大并含有网状、带状、链状碳化物,使球化学退火时很难消除。

3)球化退火工艺不良,如退火温度过高或过低、等温退火时间短等,都会造成球化退火组织不均匀或球化不良。

预防:

1)一般应根据模具的工作条件、生产批量大小以及材料本身的强韧性能,选择质量好的模具钢材料。

2)改进锻造工艺或采用正火预备热处理,消除原材料中网状、链状碳化物和碳化物的不均匀性。

3)对于碳化物偏析严重、无法锻造的高碳模具钢可进行固溶细化热处理。

4)制定正确的锻造模坯球化退火工艺规范。 可采用调质热处理和快速均匀球化退火。

5)合理安装炉体,保证模架在炉内温度的均匀性。

12、模具淬火后组织变粗,会导致模具在使用过程中破裂,严重影响模具使用寿命?

原因:---

1)模具钢材材质混乱,实际钢材淬火温度远低于模具材料所需淬火温度(如将GCr15钢当作3Cr2W8V钢处理)。

2)模具钢淬火前没有进行正确的球化处理,造成球化组织不良。

3)模具淬火加热温度过高或保温时间过长。

4)模具在炉内放置不当,电极或加热元件附近容易出现过热现象。

5)对于断面变化较大的模具,淬火加热工艺参数选择不当,会造成薄断面和尖角过热。

预防: - -

1)钢材入库前应严格检查,防止钢材混乱、乱放。

2)模具淬火前应进行正确的锻造和球化退火,以保证良好的球化组织。

3)正确制定模具淬火、加热工艺规范,严格控制淬火加热温度和保温时间。

4)定期检查和校准温度测量仪器,确保仪器正常工作。

5)模具在炉内加热时,应与电极或加热元件保持适当的距离。

13、制作Cr12MoV钢冷作模具时应如何进行热处理?

高硬度、高耐磨、高韧性。 优化处理:980~1200℃加热淬火,油淬(机油),400℃回火一次,240℃回火一次,HRC57~61,超耐用,不崩刃。

14、H13模具钢热处理后出现裂纹的原因是什么? 淬火温度1100℃,油冷?

可进行金相分析,查看材料表面是否有脱碳现象。 如果出现裂纹,一般是脱碳造成的。 H13一般用于挤压模具,对材料的硬度要求不是很高。 你用的是真空吸尘器吗? 建议在1030~1050℃试炉。

15、模具的导柱、衬套通常采用什么材料? 采用什么样的热处理来达到什么样的性能要求?

(1)中国大陆采用45#碳素结构钢或碳素工具钢。 热处理淬火硬度约为HRC45,达不到HRC58~62。 它太高了,很容易折断。

(2)要求高的板材是采用SKD61或SKD11和H13等热处理淬火硬度在HRC51左右。

16、模具制造中热处理的目的是什么? 如何申请?

补充问题:模板加工后是否进行热处理? 主要步骤是哪一步?

热处理在模具制造中的作用:提高硬度和耐磨性,从而延长其寿命; 增强强度,减少变形,保证模具的精度和精度稳定性。

17、模具失效原因分析?

失效大多是由断裂、磨损和变形引起的,其主要原因是热处理不当和模具加工不良。 因此,合理选择材料、正确制定热处理工艺、提高热处理质量对延长模具使用寿命起着关键作用。 模具热处理包括预热处理和最终热处理。 热处理的最终目的是使模具具有良好的表面质量和强度、塑性、韧性的合理结合。

18、为什么Cr12mov模具钢热处理后会一片片脱落?

(1)淬火时可能温度过高,过热,导致晶粒粗大,脱碳严重,马氏体粗大,断口晶粒粗大,韧性、塑性低。

(2)加热温度过高,保温时间过长,导致材料表面脱碳严重,晶粒粗大,结合力差,塑性明显下降。 建议:校准加热设备; 调整调质温度和时间; 进行样品热处理工艺试验并进行必要的性能测试和分析。

19、盐浴热处理有哪些优点?

优点:均匀加热变形小,氧化脱碳少,加热速度快,能快速转变工件内部组织,隔热性能好,加热均匀,可固溶处理加热,适用性广,可加工几乎无氧化、海运加工等。 缺点:工作环境恶劣,对工件有一定的腐蚀,使用寿命相对较短,在工作空间尺寸和功率方面,功率大但尺寸小。 而且废盐对环境也有一定的污染。 如果客户对不氧化要求较高,可以考虑。 成本是平均的。

20、用什么方法来检验热处理效果?

只需检查表面硬度即可。 准确检查:检查淬火层深度、心部硬度、淬火金相组织等级、调质金相组织等级。 淬火层深度临界硬度值=最小淬火硬度值X0.8。

21、模具材料深冷处理有哪些作用?

深冷处理是工件淬火后冷却过程的延续。 其在模具行业的应用主要体现在冷作模具钢、高速钢、轴承钢、冷作模具及模具配件等方面。 低温技术应用已有案例。 低温冷却会改变一些相关的机械性能。 主要作用有:提高工件的硬度和强度、保证工件的尺寸精度、提高工件的耐磨性、提高工件的冲击韧性、改善工件的内应力分布、提高疲劳强度。 、提高工件的耐腐蚀性能。

22、热处理后线切割开裂是模板问题还是热处理问题?

(1)我是搞热处理的,我个人认为是热处理的问题。 因为未经热处理的钢材在线切割时很难产生裂纹。 线切割开裂是由于切割时应力集中造成的。 因此,在热处理时,不仅要达到热处理所需的硬度,还必须消除内应力。 消除内应力的关键是回火温度和回火时间。 如果回火温度太低,无论回火时间多长也不能消除内应力; 回火温度过高,虽然消除了应力,但达不到要求; 如果回火温度合适,但回火时间太短,则应力不能完全消除。 因此,热处理后线切割开裂的关键是回火温度和回火时间的控制。

(2)热处理后线切割开裂情况比较复杂。 有模具淬火后回火不充分的可能,也有模具锻造时出现缺陷的可能。 如果是一般碳钢模具,回火不足是主要原因,需要优先考虑。 对于高合金模具,材料本身也可能存在缺陷,如杂质、碳化物偏析等,需要高倍金相检查。 法官。

23、Cr12MoV热处理时爆裂的原因有哪些?

(1)冷却介质是否冷却过快(不能使用盐水、水剂等)(2)淬火前可能退火不当,造成内应力过大(3)材料冶金不好(非金属夹杂物、带状组织、共晶碳化物)(4)淬火时炉温升高过快(5)未及时回火

24.什么是非热处理强化?

表面处理:如镀硬铬以增加零件的耐磨性; 喷丸处理:用于在交变应力下工作的零件,可大大提高疲劳强度; 滚压:在常温下利用滚压工具对零件表面施加压力,使金属表面产生塑性变形,修改金属表面的微观几何形状,提高表面光洁度,提高零件的疲劳强度、耐磨性和硬度。零件。

汽车人专业群:汽车主机厂、一级供应商的高素质技术交流群。 目的:学习、交流、信息共享。 通过微信加下面编辑的群。 入群说明:专业组

转载请注明出处:https://www.twgcw.com/gczx/1173.html