非线性超声检测技术在T700型碳纤维复合材料早期力学性能测试方面的应用

碳纤维复合材料性能优异,广泛应用于高精度科研领域及其他行业。 然而,在恶劣环境下长期运行可能会造成看不见的内部损坏,严重影响其可用性和可靠性。 因此,开发有效的碳纤维复合材料损伤机理检测评估方法和性能预测至关重要。

目前非线性超声检测技术多应用于金属材料,而对其他材料和结构的实验研究较少。 因此,作者以T700碳纤维复合材料为试验材料,研究非线性效应对早期力学性能退化的敏感性,为T700碳纤维复合材料的无损评价和检测技术提供新思路。

样品制备和测试方法

01

样品制备

测试所用材料为日本东丽公司生产的T700环氧树脂基碳纤维复合板(简称CFRP)。 机械加工为I型,板材的层压方式为[0°/90°]。

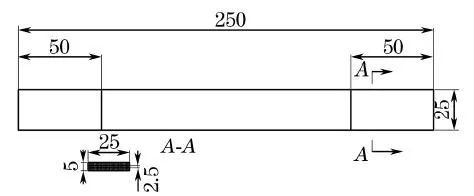

试样的形状、尺寸和数量按照GB/T 1040.4-2006《塑料拉伸性能的测定第4部分:各向同性和正交各向异性纤维增强复合材料试验条件》制作。 试件尺寸如图1所示。

拉伸试验方法按照GB/T 1446-2005《纤维增强塑料性能试验方法通则》执行。

图1 试件尺寸示意图

02

测试系统

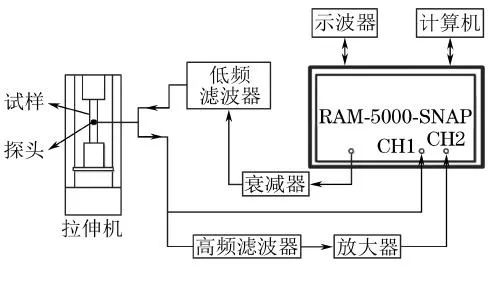

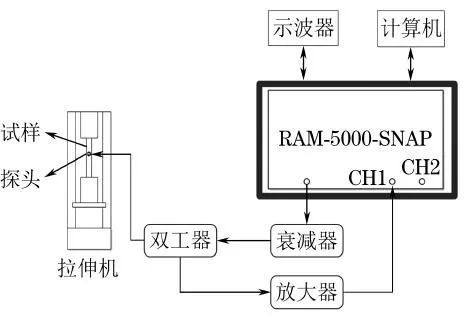

参见图 2。

图2 非线性系统示意图

03

非线性测试测量方法

本测试采用发射方式,以宽带接收方式采集超声波信号,测量基波和二次谐波。 非线性超声检测系统内部信号发生器产生单频脉冲串作为射频信号,经衰减器衰减,将电压值调整到适用范围。 经过低频滤波器去除高频成分后,发射器被激励产生超声波信号。 标本。

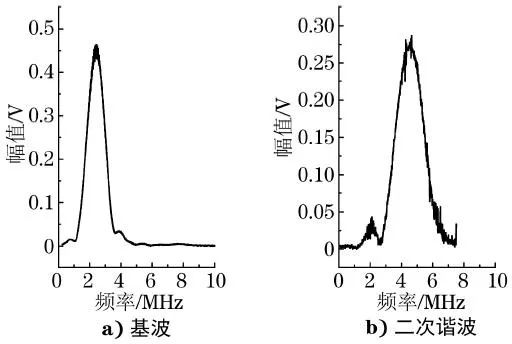

声波信号与样本非线性相互作用后,被另一侧的宽带传感器接收。 信号包含基波和高次谐波分量。 接收到的信号被分成两个通道。 一路信号直接返回非线性系统; 另一路信号经过高频滤波器和前置放大器处理后返回非线性测试系统。 利用计算机对接收信号进行快速傅里叶变换(FFT),测量信号基波和二次谐波的幅度,然后计算非线性系数值。

为了减少自身和随机因素引起的谐波干扰,采用汉宁窗调制来平滑信号边带,减少射频信号中的高次谐波分量。 厚度方向上容纳的周期数应该使得发射信号和接收信号不重叠。 经过多次测试,最终确定循环次数为3次。由于非线性测试的特殊性,本次测试采用了定制的探头。 为了使发射频率尽可能单一,非线性测试发射机处采用窄带探头,中心频率为2.25MHz。 接收端需要接收基频和倍频信号,因此选用宽带探头,中心频率为3.5MHz。

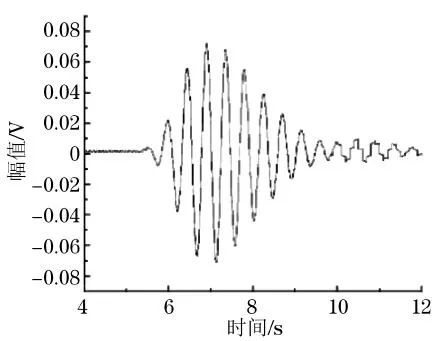

图3 基波和二次谐波时域信号曲线

图4 FFT变换后频域信号曲线

04

超声波衰减测试测量方法

参见图 5。

图5 超声波衰减检测系统示意图

05

实验流程

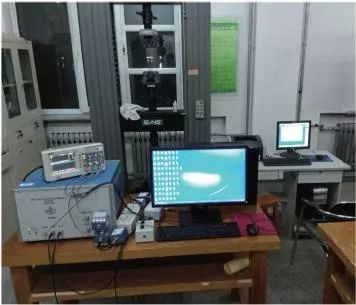

根据测试要求组装非线性超声测试系统,如图6所示。

图6 非线性超声波测试系统装置框图

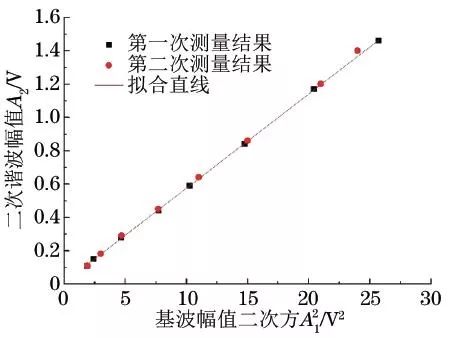

为了保证试验中测得的非线性信号是由试件内部结构产生而不是系统引入的,通过分析不同激励电压对谐波幅值的影响,验证了试验系统的可靠性。 使用测试装置测量同一样品在不同输入压力下的基波和二次谐波幅度。 为了保证测试的准确性,在相同的测试条件下进行了两次测量,然后对得到的数据进行线性拟合。 从图7可以看出,在不同的激励电压下,二次谐波和基波幅值的平方都具有较高的线性度。 表明测试装置前端没有引入非线性信号,系统稳定,可以进行下一步非线性系数的测量。

图7 基波二次幅值与二次谐波幅值的关系

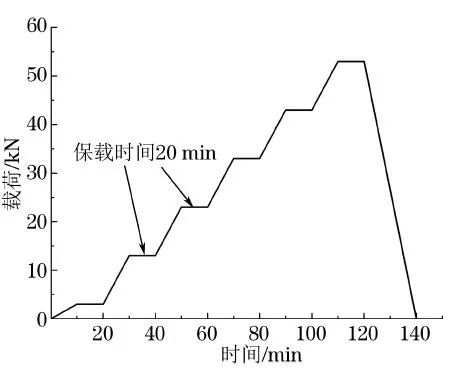

开始拉伸试验前,首先在样品上选取3个点作为测量点,如图8所示。将样品中心的测量点标记为距中心1、30mm,两个测量点对称分布。 左侧标记为2,右侧标记为3。在没有加载的情况下,在选定的三个点测量试件的相对非线性系数和相对衰减系数。 然后按照图9所示的加载方法进行试验,加载速率为1 mm·min-1,初始加载力为3kN,然后每级加载10kN,直至加载力达到53kN,然后卸载。 每次荷载保持时间为20分钟。 在每个负载保持期间,测量样本选定点的相对非线性系数β和衰减系数α。 每个点测量3次,取平均值。 并对两个系数进行归一化。

图8 测点示意图

图9 测试加载程序图

测试结果与讨论

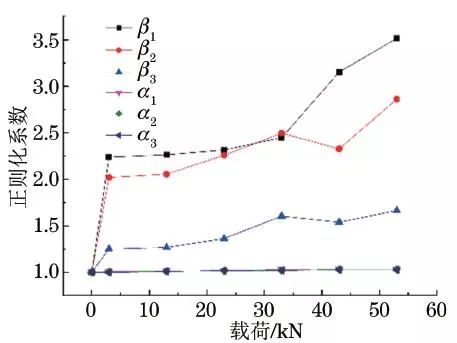

图10为T700碳纤维复合材料样品三个测点测得的正则化相对非线性系数β和衰减系数α随载荷的变化曲线。 从图10可以看出,随着拉力的不断增加,归一化非线性系数和衰减系数均呈上升趋势,表明两者都能在一定程度上表征复合材料内部损伤的严重程度。 但与衰减系数相比,非线性系数的变化趋势更为明显,这表明后者对复合材料早期力学性能退化更为敏感。

图10 正则化系数与载荷变化曲线

从图10还可以看出,与空载状态相比,碳纤维层压板初始加载时测得的非线性系数明显增大; 测试过程中听不到任何声音,观察样品时也看不到肉眼可见的迹象。 缺点。 表明碳纤维复合材料的基体和纤维在首次加载时几乎没有损坏,但现有的微小缺陷会因拉力的作用而进一步扩大,因此非线性系数显着增加。

当拉力从3kN增加到33kN时,非线性系数变化相对缓慢,增加幅度较小; 在此加载期间,样品中未发现宏观缺陷。 表明在此期间,0°层压纤维是主要载体,良好的拉伸性能抑制了基体的开裂和分层。 对基体的损伤较小,各种损伤形式发展缓慢。

随着拉力进一步增大,非线性系数发生显着变化; 加载过程中,样品发出明显的噼啪声,但样品完好,未发现明显损坏。 这说明在加载后期,随着拉力增大并超过界面结合强度,层间微裂纹扩展增多,导致基体分层,损伤加剧,缺陷增多。

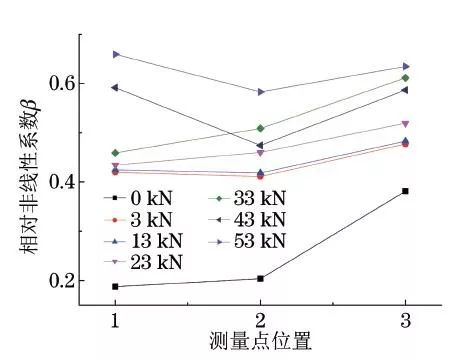

图11 不同测量位置的非线性系数分布曲线

图11为不同拉力作用下选取3个点测得的相对非线性系数的变化曲线。 从图10和图11可以看出,在相同的拉力下,三点的测量值没有表现出明显的规律; 随着拉力的增大,三点测量值的增长率也不同。 这说明在样品静态拉伸过程中,各部位的损伤类型具有很强的随机性,导致各部位出现不同程度的损伤。

结论

在复合板拉伸试验中,随着拉力的增大,线性系数增大。 因此,在复合材料力学性能退化的早期阶段,非线性系数可以更好地表征复合材料损伤的严重程度。 非线性超声检测技术可作为一种无损检测方法来评价复合材料的力学性能。 但目前该方法只能实现缺陷的定性分析,尚无法建立材料力学性能和非线性系数的定量模型。

摘自:《理化测试-物理卷》Vol.54 2018.7

转载请注明出处:https://www.twgcw.com/gczx/1509.html