高纯、超纯与特种气体管道工艺与施工概要

前言

近15年来,随着更复杂、更密集的大规模、超大规模集成电路的生产,对高纯二氧化碳洁净度的要求不亚于对含量和干燥度的要求。 所有二氧化碳过程都对其中的颗粒有限制。 因此,对于高纯度二氧化碳来说,含量、干燥度、清洁度是三个重要的标准。 由于高纯二氧化碳的产地、性质、工况条件(如温度、压力等)并不完全一致,因此对于如何确定高纯二氧化碳的“三度”(含量、干燥度、洁净度)尚无严格、明确的概念。 对于含量和干燥度的控制,我国CBJ73-84《洁净厂房设计规范》指出,“高纯气体系统是指二氧化碳含量小于或等于99.9995%、含水量大于5ppm二氧化碳的系统”。 日本根据其味道的不同,将微电子生产中使用的二氧化碳分为以下不同等级:

1、超高纯二氧化碳二氧化碳中杂质总浓度控制在1ppm以下,水分浓度控制在0.2~1ppm。

2、高纯二氧化碳二氧化碳中杂质总浓度控制在5ppm以下,水分浓度控制在3ppm以内。

3、清洁二氧化碳二氧化碳中杂质总浓度控制在10ppm以下,对水浓度无严格规定。

上述规定不涉及清洁。 我们知道,集成电路的生产几乎总是在洁净的环境中进行,这是防止灰尘颗粒污染微电子产品所必需的。 因此,绝对不允许使用不洁净的二氧化碳来破坏洁净的生产环境。 二氧化碳的洁净度必须与洁净环境保持一致。 根据相关资料和公司近年来相关项目的经验,得出一些结论。

1、高纯/特种二氧化碳的概念

半导体集成电路制造所需的高纯二氧化碳主要分为两类:

1、普通气体:又称散装二氧化碳,主要包括:H2、N2、O2、Ar、He等。

2、特种二氧化碳:主要指各类掺杂用二氧化碳、外延用二氧化碳、离子注入用二氧化碳、刻蚀用二氧化碳等。

半导体制造中使用的二氧化碳根据其使用时的危害进行分类:

1、易燃、助燃、易燃易爆二氧化碳:H2、CH4、H2S、NH3、SiH4、PH3、B2H6、SiH2CL3、CLF3、SiHCL3等。

2、有毒二氧化碳:AsH3、PH3、B2H6等。

3、助燃二氧化碳:O2、N2O、F2、HF等。

4、窒息性二氧化碳:N2、He、CO2、Ar等。

5、腐蚀性二氧化碳:HCL、PCL3、POCL3、HF、SiF4、CLF3等。

二、专用二氧化碳供应系统

到目前为止,特种二氧化碳的供应形式几乎全部通过气瓶进行。 一般常用的是高压气瓶,根据充装二氧化碳的特性可分为气体和液体两种。 通常二氧化碳以液态储存在钢瓶中,钢瓶内的压力比较高,所以最好的方法是使用吸附气瓶,利用二氧化碳分子与吸附剂之间的范德华力将二氧化碳吸附在吸附剂的孔隙中。 二氧化碳供给到现场附近的阀箱,经过一系列控制后进入用气点; 通常惰性二氧化碳是通过开放式气瓶架和阀盘供应的; 具体形式如下:

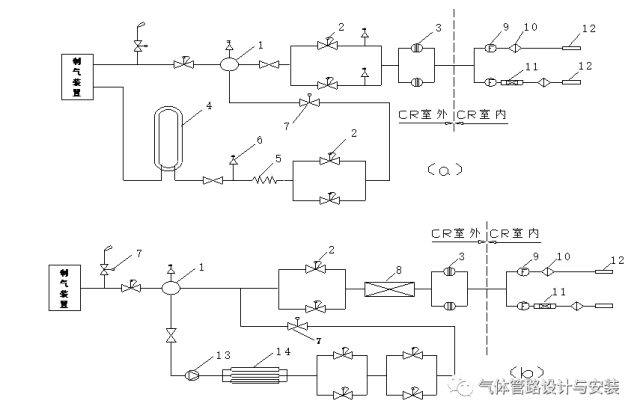

现场产气、管道供热

这些供热方式中,燃气生产设备建在用气量大或用气品种多的鞋厂内,或者根据面积设置,向周边单位供气。

1-中压储气罐; 2-调压阀组; 3-二氧化碳过滤器; 4液二氧化碳储罐; 5-气化炉; 6-安全阀; 7-手动控制阀; 8-二氧化碳净化装置; 9-流量计; 十头二氧化碳过滤器;

图A所示为采用液态二氧化碳储存二氧化碳的中压储罐。 供应系统作为缓冲罐。 鞋厂安装二氧化碳净化设备。 事实上,每个气鞋厂都应该安装各种过滤精度的二氧化碳过滤器、测量仪器、分析仪器。 有些鞋厂对高纯二氧化碳中的杂质浓度控制非常严格。 这时就需要安装终端净化设备。

图B是采用高压(P=15~20MPa)二氧化碳储罐的加热系统,常用于二氧化碳供应系统。 设置高压二氧化碳压缩机,从中压储气罐中吸入空气,压缩至15-20MPa,送至多个高压储气罐组储存。 根据加热气体的平衡,从高压储气罐泄漏的气体经二次调压阀组减压,通过手动控制阀送至加热系统。

外包二氧化碳供暖

集中用气鞋厂产生的液态二氧化碳由高温液态二氧化碳储罐车运输至用气鞋厂,然后由鞋厂搭建高温液态二氧化碳储罐,将液态二氧化碳罐车内的液态二氧化碳泵入液态二氧化碳储罐进行储存。 根据鞋厂的用气量,从储罐中送出液态二氧化碳。 净化装置净化二氧化碳并去除杂质。 同时,为满足不同的需要,鞋厂内应在车间末端或车间集中安装不同过滤精度的二氧化碳过滤器。 示意图如下:

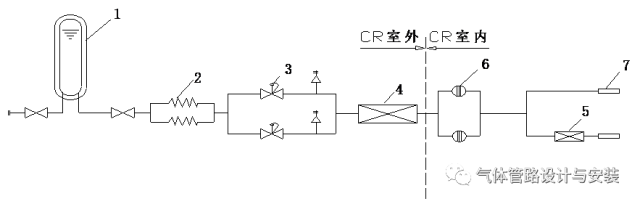

外购二氧化碳气瓶供暖

外购的二氧化碳气瓶集中存放在鞋厂钢瓶房(库)内。 钢瓶内的高压二氧化碳经二氧化碳母线和减压阀组收集,减压至一定压力,经二氧化碳净化装置净化,然后供热。 为了保证持续供热,二氧化碳气瓶通常分为两组,交替泄漏。 根据产品工艺要求,选择满足供热品质的二氧化碳净化装置或在用气点安装终端二氧化碳净化装置。

1——气瓶及母线 2——减压阀组; 3——调压装置; 4——二氧化碳净化装置; 5——末端气体净化器; 6——气体过滤器; 7 - 气点

3、高纯二氧化碳的桥墩及材料

高纯二氧化碳管道设计要点:

1、针对不同特性的二氧化碳,需要规划独立的供应区域,通常分为三个区域:腐蚀性/有毒二氧化碳区域、易燃二氧化碳区域、惰性二氧化碳区域。 集中加强同性质二氧化碳的管理,二氧化碳易燃区域要精心规划防爆墙和泄漏点。 如果空间不足,请考虑将惰性二氧化碳放置在有毒/腐蚀性二氧化碳区域。

2、管道设计需要考虑输送距离。 距离越远,成本越高,风险也越高。 一般较合理的设计流量为20ml/S,可燃性二氧化碳大于10ml/S,有毒/腐蚀性二氧化碳大于8ml/S。 在剂量设计方面,必须考虑使用点的压力和外径。 后者与二氧化碳的特性有关。 原使用点的内径通常为1/4”~3/8”。

3、根据气体设备的分布,高纯二氧化碳的管网不宜过大或过长; 宜采用不封闭的环形管道,并在系统末端不断排放少量二氧化碳,使管网中始终有高纯度的二氧化碳。 无“死角”,不会造成高纯度二氧化碳污染。

4、管道内应减少不流动二氧化碳的“死角”,不得有盲管。 二氧化碳专用储气瓶与用气设备之间应安装吹扫控制装置和多球阀控制装置,控制各球阀的开关顺序和吹扫系统,以保证供热系统安全可靠运行,避免形成“死区”造成污染物残留和二氧化碳含量增加。

5、对于高纯二氧化碳含量不同要求的用气设备,应采用分级高纯二氧化碳输送系统; 也可采用同级输送系统,在含量要求高的用气设备旁应安装终端二氧化碳净化装置。

6、为了检查高纯二氧化碳的含量和杂质浓度,输送系统不仅应配备必要的连续测量仪器,如判断水浓度或氧杂质浓度的分析仪,而且还应配备测量取样口,用于定期取样,以便于按规定时间取样,分析高纯二氧化碳中各种杂质的浓度。

7、亚微米集成电路生产中,要求供应10-9级的高纯二氧化碳。 为了保证最终使用工艺设备的二氧化碳含量,并将二氧化碳中的杂质浓度(包括粉尘颗粒)控制在规定值内,通常在设备前安装终端净化装置或终端高精度二氧化碳过滤器

高纯二氧化碳扶壁及配件的材料选择

选择透气性低、脱气速度慢、吸附性差的材料。 目前,超大规模集成电路前工艺中高纯二氧化碳输送系统的管道材料采用碳钢光亮固溶管(SS304BA、SS316BA)、不锈钢电抛光管(SS316L-EP)等,对于要求控制高纯二氧化碳中总杂质浓度≤1.01.0×10-6及以下的型材采用SS316L-EP管。 、高纯二氧化碳所用型材的特点及要求如下表所示:

高纯二氧化碳用型材的特点及要求

项目

不锈钢316BA

SS316LEP

炼钢方法

真空二氧化碳渗碳

真空二氧化碳渗碳或真空电弧熔炼

生产流程

冷延伸→热处理→冷拔→光亮热处理→脱脂→普通水洗→纯水洗(万级洁净环境)→纯氮气吹扫(千级洁净环境)→检验→包装(压帽氮气封口及单层聚乙烯外包装充纯氮气保护)

冷延伸→热处理→冷拔→光亮热处理→脱脂→普通水洗→电解抛光→普通水洗→碱中和→普通水洗→硝酸浸渍→水洗→冷纯水洗(10000级洁净环境)→热纯水洗(10000级洁净环境)→纯氮气吹扫(100/1000级洁净环境)→检验→包装(压盖氮气密封,单层聚乙烯外包装填充)纯氮气保护)→最终检验

内表面粗糙度Rmax

3.0~4.5μm

表面强度(HRB)

公差要求项目

管径、管壁厚、管长、管垂直度

管径、管壁厚、管长、管垂直度

注:①管道型式是根据二氧化碳的特性设计的。 惰性二氧化碳采用通常的双层管。 工艺中使用的活性二氧化碳采用高档SS316L-EP管; 使用与芯片接触但不参与工艺反应的二氧化碳。 使用SS316L-BA管。

②对于火灾、爆燃、剧毒特种二氧化碳,如SiH4、PH3、AsH3等,可考虑采用双套管。 内/外管材质通常为SS316L-EP/SS316L-AP。 这样设计的主要目的有两点。 首先,它可以保护内管免受外力的直接冲击。 管内抽真空,正压设计充满甲烷,维持正压。 两者均可连接压力表或压力报警器来检测泄漏状态。

一般采用的方法有机械喷丸、化学碱液清洗、化学抛光、电解抛光等。目前广泛使用的型材有光亮固溶管和电解抛光管。

球阀选型

高纯度二氧化碳对系统中使用的球阀的密封性有非常严格的要求。 目前,国外洁净厂房高纯二氧化碳管道的球阀基本采用SS304或SS316316L碳钢材质。 球阀类型包括隔膜阀、波纹管阀和止回阀。 波纹管阀的密封性比截止阀好。 二氧化碳流经球阀时,没有填料与外界环境接触,因此不会漏水:隔膜阀不仅与波纹管阀一样紧密,而且壳体死体积小,易于吹脱,污染少。

①手工氩弧钎焊 手工氩弧钎焊通常采用高纯二氧化碳。 钎焊方式一般采用承插焊和扩口焊。 承插焊的优点是焊接时管道居中,便于钎焊,但缺点是管道与承插口之间会存在“死角”,不易吹掉杂质,影响高纯二氧化碳的质量。 它熔化并充满熔池。

②为保证输送至燃气设备的二氧化碳质量,高纯度二氧化碳管道与燃气设备连接应采用碳钢金属软管,不得采用非金属软管。

③高纯二氧化碳管道与球阀等附件应采用专用接头连接,密封、不易泄漏。 常用的接头有两种:VCR(真空耦合保持器)和SWG(Swaglok)。 耐压较低,基本上这两种连接形式的安全性可以替代钎焊形式。

四、高纯二氧化碳的加热安全性

二氧化碳的各种特性使用安全

1.易燃易爆的二氧化碳:只要这种二氧化碳产生易燃的二氧化碳爆燃混合物并达到着火温度。 因此,在可燃性二氧化碳入口、气瓶储存间、洁净室外使用可燃性二氧化碳的场所、铺设可燃性二氧化碳的管廊或技术夹层以及可能积聚可燃性二氧化碳的场所,应安装可燃性二氧化碳报告装置。 具体要求如下:

①如果可燃二氧化碳比空气轻,报告装置应安装在场所的底部。

②可燃二氧化碳比空气重时,报告装置应安装在场所的最低点。

③可燃二氧化碳报告装置应与相应的交通事故排气装置电气联锁。 当空气中可燃二氧化碳含量达到规定值时,手动打开交通事故排风装置,同时向洁净车间消防安全值班室发出报告信号。

④为避免回流渗碳,在用气设备的支管上应安装阻火器。 在排入大气的排气管上,为避免排气时突然雷击,防止火焰蔓延至可燃二氧化碳管道而引起燃烧、爆燃车祸,必须在排气管上安装阻火器。

⑤可燃二氧化碳应在适当的管道处接地,但接地内阻应符合有关规定。

⑥各种可燃二氧化碳管道系统应设有可引入甲烷等惰性二氧化碳的插座和相应的测量口,以便于可燃二氧化碳供应系统在使用或维护和消防前后的吹扫和更换。

2、助燃二氧化碳

对于二氧化碳或氟系助燃二氧化碳来说,只要与油脂接触就会氧化并产生热量,因而会燃烧、爆燃。 因此,所有二氧化碳管道、阀门、设备、附件等均应无油。 二氧化碳管道系统应采用专用无油球阀、配件和型材,氢气输送系统安装后应按规定进行低脂处理。 为避免静电形成火花引起燃烧、爆燃,二氧化碳管道应采取以下措施:

①氧气管道中二氧化碳流量的限制:当二氧化碳工作压力≥10MPa时,二氧化碳流量不应小于6m/s; 当工作压力为0.1-3MPa时,不应小于15m/s;

②氧气管道弯头、三通等接头的材质选择和安装应按规定进行

③氧气管道应采取导静电和接地措施。

3. 窒息性二氧化碳

这种二氧化碳无色、无味、低毒,大量泄漏或排放到大气中会导致窒息性二氧化碳增加空气中的氧气含量。 当空气中含氧量高于18%时,人会感到腹痛不适,甚至导致窒息死亡。 所以一定要防止二氧化碳的泄漏。 使用场所设置必要的通风设施,及时将令人窒息的二氧化碳排放到室内。

4.有毒的二氧化碳

使用和储存有毒二氧化碳的场所应设置可靠的通风装置。 及有毒气体泄漏报告装置一旦空气中的有毒二氧化碳达到规定值,应进行报告,同时手动开启手动排气装置。

5、腐蚀性二氧化碳

这种二氧化碳遇水会表现出强烈的腐蚀性。 因此,在使用腐蚀性二氧化碳系统前,应对系统设备和管道进行干燥氧气吹扫和干燥,特别是高压储气瓶的充装口。 由于环境空气中的水分容易引起腐蚀,因此必须安装气缸盖,并且安装气缸盖时应将加油口用氧气充分干燥。

高压储气瓶的安全使用

对于易燃易爆二氧化碳、有毒二氧化碳、腐蚀性二氧化碳等高压储气瓶的运输、储存、使用,必须制定严格的管理制度。 操作人员应经过严格的培训,了解和熟悉相关二氧化碳的特性和安全知识。

搬运:搬运高压储气瓶前,应仔细重新检查瓶口阀的完整性,并安装防护帽。 运输时应使用专用钢筒伞车。 运输过程中,必须对钢瓶进行固定,防止钢瓶碰撞、摩擦。 装卸时应轻拿轻放,严禁双人操作。

储存:高压储存钢瓶应储存在40℃以下的地方,不应受阳光直射或风吹雨淋,并应尽量储存在温度较低的地方。 应远离烟花爆竹,不应放置在电缆、电线和腐蚀性物体附近。 同时应垂直放置并固定。

使用:高压储气瓶使用时应固定牢固,不得移动或放置。 钢瓶泄漏时,瓶口阀门应轻轻打开,切忌打开过大或过猛。 严禁用手触摸安全阀。 严禁将二氧化碳从一个高压储气瓶倒入另一高压储气瓶。

五、高纯CO2系统检测及处理

管道测试

按规范要求进行硬度试验、气密性试验、气密性试验、氦气泄漏试验等。 测试要求如下表所示:

高纯二氧化碳管道安装试验要求

类型

测试介质

试验压力

测试时间

硬度测试

高纯度甲烷

1.15p

10分钟

气密性测试

高纯度甲烷

1.0p

24小时

泄漏测试

高纯度甲烷

1.0p

30分钟

氦气泄漏测试

高纯度甲烷

1.0p

取决于时间

线路吹扫

应使用高纯度甲烷(99.999%)从二氧化碳入口至末端进行吹扫。 有时也可采用高纯度干燥,以方便现场并节省成本。

压缩空气(露点-70℃,无油,经0.01μM高精度二氧化碳过滤器过滤)。 用木棍顺气流方向轻敲外壁,

每个球阀在正常开启前应进行多次启闭,连续吹扫至少24小时。试验结束后,进行各项内容测试。 吹扫完毕后,应及时粘贴标签。 标签应包括介质、流向、颜色等内容。

一:概念

特种气体输送系统是指:特种二氧化碳从气源端输送,根据工艺设备的工艺要求,通过流量、压力等参数的控制,通过管道,无二次污染,稳定输送至工艺设备的用气点。

基本流程为:气源→控制柜→管道传输→VMB→气点

二:分类

根据二氧化碳性质的不同,特种二氧化碳通常分为:惰性二氧化碳、易燃易爆二氧化碳、有毒二氧化碳和腐蚀性二氧化碳; 根据供应包装不同,分为:特种二氧化碳和散装特种二氧化碳。

三:供暖系统的选择

1、加热系统简单

简易加热系统主要针对4英寸及以下半导体芯片工厂、半导体材料科研机构以及一些单一工艺设备。 它们的制造工艺简单,一般不需要连续加热,二氧化碳供应系统的投资预算较低。

由于二氧化碳流量较小,不常使用,专用二氧化碳气源多采用普通气瓶(

2、常规加热系统

常规供热系统主要应用于4-6英寸大型集成电路工厂、50MW以下太阳能电池板生产线、发光晶闸管芯片工艺线以及其他中等规模用气规模的电子行业。 对二氧化碳含量控制要求不严格,在满足安全、节省投资的前提下,系统配置尽可能简单。

专用二氧化碳采用普通钢瓶(

3、大宗特种气体加热系统

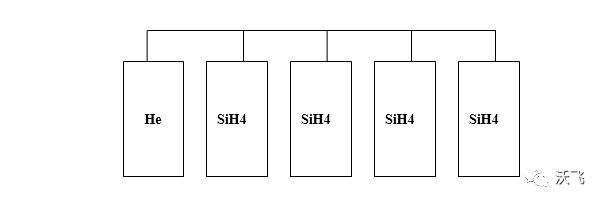

大型加热系统主要针对大规模量产8-12英寸(1英寸=25.4毫米)超大规模集成电路工厂(二氧化碳种类包括SiH4、N2O、2、C2F6、NH3等)、100MW以上太阳能电池板生产线(二氧化碳种类包括NH3)、发光晶闸管外延工艺线(二氧化碳种类包括NH3)、液晶显示器鞋厂5代以上(二氧化碳种类包括SIH4、CL2、NH3、NF3)等、光纤(二氧化碳种类包括SiCl4)、硅材料外延生产线(二氧化碳种类包括HCL)等行业。 它们投资规模巨大,采用最先进的工艺设备,对气体消耗量有较大的需求,对稳定不间断的供应、纯度控制和安全生产提出了最严格的要求。

此类鞋厂供应的特种二氧化碳不仅是普通钢瓶(50L及以下)包装的特种二氧化碳,而且多种特种二氧化碳一般采用小型包装容器,故称为散装特种气体,包括Y型气瓶(450L)、T型气瓶(980L)、集装箱(940L)、ISO罐(22500L)、导弹车(13400L)等。

大宗特种气体供应系统(BSGS)采用全手动PLC控制器和彩色触摸屏; 二氧化碳面板采用气动球阀和压力传感器,可实现手动开关、手动甲烷吹扫、手动真空辅助排气; 多重安全保护措施,泄漏检测,远程紧急切断; 特种二氧化碳采用独立气源,多用点采用VMB或VMP分支供气,VMB或VMP采用大道气动阀、甲烷吹扫、真空辅助排空等。由于BSGS气源总数较多,多采用独立二氧化碳房和独立通风系统

四:二氧化碳室的选型与设计

除简单的供暖系统外,专用空气室通常与客室分开建造。 规划时要考虑建筑物的防火、泄爆、防火防爆宽度、危险物体总数等。 控制。 传统的供暖系统通常采用多种钢瓶柜并置在二氧化碳室内; 对于大宗特种气体,二氧化碳房根据二氧化碳的特性和相容性分为可燃性二氧化碳房、腐蚀性二氧化碳房、惰性二氧化碳房、硅烷二氧化碳房、有毒二氧化碳房等。 二氧化碳房必须有良好的通风,二氧化碳房的选型和设计通常由设计院完成。

五:管道系统设计

1、材料的选择

特种食品道路系统一般采用316L碳钢电解抛光(EP)管道,球阀通常采用高纯度调压阀、隔膜阀、高精度过滤器、(<0.003微米)、VCR接头等。暴露于二氧化碳的管道部件表面粗糙度可控制在5uin以内。 对于个别高腐蚀性二氧化碳如CL2等,采用经过特殊处理的EP管道,耐腐蚀性强。

2 主管道系统设计

二氧化碳房和用气点确定后,主管道系统通常观察管道线路最短、转弯最少,布局紧凑合理,给人以简洁、美观的感觉。 输送系统的数量和内径的大小通常根据气点的数量和机器的流量来确定。 基本上采用小内径输送(1/4-3/4),并设计备用系统。 由于二氧化碳本身的危险性,很多地方都采用电缆桥架敷设管道。 对于穿墙或穿过狭窄通道的场所,周围有危险源和经常发生危险作业的场所,管道通常布置在露天的全封闭桥梁中。

对于低蒸气压二氧化碳(WF6、DCS、BCl3、C5F8、ClF3等),需要考虑气瓶加热、二氧化碳面板加热、管道加热等。为了精确控制流量,通常在气源侧考虑高精度压力变送器、电子秤、温度控制器等。 该机的用气点还配有质量流量计和压力调节阀。 对于剧毒、高反应性、耐火的二氧化碳,应采用双插管输送。 At the same time, the design of the pipeline should adopt a zero dead zone design, that is, the entire pipeline system from the storage tank to the VMB, from the VMB to the gas point, should be point-to-point, and no dead space with residual air during carbon dioxide replacement is allowed in the middle. For this reason, the distribution of CO2 is done by VMB in the whole piping system without tee in between. Finally, the pipeline must have good grounding.

3 Design of auxiliary system

Due to handling and vibration during installation and transportation of the carbon dioxide cabinet or control panel, replacement of ball valves, joints, filters, etc., or other reasons, it is necessary to conduct a high-pressure air tightness test and helium inspection on it. The replacement of carbon dioxide also needs to use high-pressure oxygen or hydrogen, so the special pump room needs to be designed to connect to high-pressure inert carbon dioxide, hydrogen or helium. It is usually chosen to set up one or more inert carbon dioxide cabinets in the special gas room. Its connection method is:

Various carbon dioxide drive valves are installed in the special storage tank, and the main pipeline must be purged and replaced with air before supplying air, so high-purity methane and clean compressed air systems are also required. The methane system adopts SUS316L-EP pipe, and the CDA can adopt SUS316L-BA pipe, and its inner diameter is estimated and determined according to the number of storage tanks.

The carbon dioxide room and the derrick must also have a manual sprinkler system, but some carbon dioxide, such as chlorine trichloride, and acid anhydride react with water, so it is necessary to consider the use of a gas fire extinguishing system.

The exhaust system and venting system are also important components of the special gas system. The exhaust system is also divided into general exhaust system (GEX), acid exhaust system (SEX), solvent exhaust system (VEX) and ammonia exhaust system (AEX) according to the nature of dangerous goods. Ordinary exhaust system adopts hot-rolled iron air duct, alkaline exhaust usually adopts glass fiber reinforced plastic duct, solvent and carbon dioxide exhaust usually adopts carbon steel air duct. The exhaust of the storage tank is also connected to different exhaust systems in front according to its nature. The venting of carbon dioxide means that the special gas in the special throat pipe and the tower is discharged into the atmosphere or the exhaust system through the vent line after being diluted with oxygen. Some highly toxic or harmful carbon dioxide is recommended to be discharged in the exhaust gas processor and then placed in the corresponding exhaust system after treatment. The venting system usually uses SUS304 carbon steel pipes, which still extend to the roof of the building, about two meters above the overhanging eaves, and a rain cover is provided.

Six: GMS and GDS systems

The carbon dioxide monitoring system (GMS) realizes the real-time monitoring of the carbon dioxide delivery system through the computer network to ensure the stability of the system.

The carbon dioxide detection system (GDS) is an important part of the plant-wide life safety system (LSS). The requirements for the detector are not only high precision and quick response, but also a self-test function. Only a conceptual introduction can be made here for these two systems.

Finally, the focus of our design is to fully understand the characteristics of carbon dioxide, so as to configure the system reasonably, and choose the outer diameter and material reasonably, which can significantly increase the cost of the entire system.

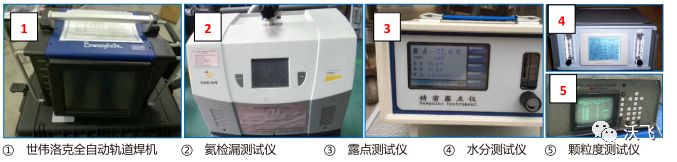

Seven: Construction of special carbon dioxide pipelines

The construction of the special carbon dioxide pipeline adopts full manual orbital spot welding. At the same time, strict ultra-high purity construction and QA/QC assurance procedures are drawn up and implemented, and the quality and procedures of the construction are strictly monitored and managed. Finally, the whole system also needs to perform helium leak detection, moisture, oxygen and particle size measurement, and other required tests for liquid phase impurities.

The basic construction procedures on site are: joint review of construction drawings﹣→compilation of construction organization﹣→setup of prefabrication room﹣→planning of construction machinery﹣→training of construction personnel﹣→compilation of prefabrication drawings﹣→prefabrication of pipelines﹣→site installation of pipelines﹣→system measurement﹣→system initial inspection

1. Selection of prefabricated rooms

The construction of special carbon dioxide pipelines has relatively high environmental requirements, and the pipeline construction adopts the method of mass prefabrication and on-site installation. According to the standard, the prefabrication operation needs to be carried out in a clean room with a cleanliness level of 100, and the staff should also dress according to the management of the 100-level clean room. Therefore, for bulk special gas projects, a standard prefabricated room is usually built.

However, in our actual construction, there are very few large-scale special gas projects, and they are usually simple systems and conventional systems. In order to save costs and funds, when the requirements are not very high, it is generally used to find a relatively clean bedroom on the construction site and take certain dust-proof measures. If the requirements of the residents are relatively strict, a simple prefabricated part is also built with color steel plates, the bedroom is covered with floor leather, and a piece of clean plastic cloth is used to seal the house and two laminar flow hoods are installed in the house to make a simple purification space and carry out the prefabrication of pipelines.

2. Main construction equipment

The main construction machines for special carbon dioxide pipelines include: full manual orbital torches (D100, MIOO, etc.), pipeline cutting machines (GF saws), pipe cutters, flat mouth machines, pipe benders, chamferers, pipe mouth burr repair spatulas, and some need to be equipped with power supply voltage stabilizers to prevent voltage fluctuations on the construction site from affecting the quality of brazing, bench vises, power distribution boxes, drag reels, bench drills, electric drills, impact drills, cutting machines, electric welding machines, manual argon brazing machines, and other auxiliary tools.

3. Several points for attention in construction management and on-site construction

Project management personnel and construction personnel must conduct construction safety and construction quality training, understand the construction requirements and specifications of special pipelines, and understand the basic knowledge of special carbon dioxide, thus deepening the understanding of the importance of special pipeline construction quality.

Special food is usually transported by small pipelines. In order to reduce costs, the pipelines are directly bent with elbows. The elbows are usually 5-10 times, but not more than 5 times. Therefore, pipeline construction personnel must be trained on elbows at various angles, and electricians must also be trained on spot welding procedures to be familiar with the adjustment of various spot welding parameters. Finally, both plumbers and electricians must pass the examination. After the qualified quality management personnel confirm that they are qualified, they can only start construction after being issued a work permit. This is also an integral part of the QA/QC guarantee program. It is also the focus of personnel training in the construction process.

On-site quality management personnel should make good material quality inspection records and nightly construction quality inspection records, including the quality of the plumber's elbow, whether the specifications are accurate, whether the pipeline is scratched, and whether the elbow is too flat; remove the packaged pipeline, prefabricated pipeline, and whether the nozzle is sealed; One layer of the inner packaging bag is sealed with glue, and then another layer is put on the outside, which is also sealed with glue.) Whether the electrician's molten pool meets the quality requirements, each molten pool must be carefully inspected, and the spot welding operator and the number of spot welding must be recorded.

The electrician must make a spot welding sample every night before spot welding. After passing the test, the spot welding construction can be carried out. After the construction is completed every night, a final sample must be made to confirm whether there is a spot welding hazard in the spot welding operation tomorrow. Every time the power supply is changed, the sample must be re-tested. The spot welding parameters shall be attached to the spot welding samples. Spot welding samples should be properly preserved every night. (The inspection of the quality of the molten pool mainly includes the width of the molten pool, the uniformity of the inside and outside of the weld, the convexity of the weld, whether it is oxidized, and other unacceptable defects)

For the pipeline erected on the pipe rack, the method of continuous inflation shall be adopted after the start of the spot welding operation, that is, the pipeline shall be in a state of gas protection from the beginning of the construction to the end of the construction, but the air pressure in the small pipe may be adjusted appropriately when the spot welding operation is not performed. But for the construction that is not very demanding, in order to reduce the cost, after the spot welding every night, seal the two ends with pipe caps and clean glue.在这儿要非常提出的是对输送强腐蚀性二氧化碳的耐腐蚀性强的VM管进行对接施焊时,其充气时间必需要达到4-5分钟,并且必须不间断充气。

4:系统检查

特食道道施工结束后都须要进行压力测量,氦检漏,颗粒度和水份、氧分测试。压力测量通常采用比较精密的圆盘式压力测量仪或电子测量仪,不用压力表。这样大大提升了测量的精密度。水、氧测试采用水氧剖析仪;颗粒度测试目前基本采用激光颗粒测试仪,精度达到0.1微米;而对要求更高的采用核凝结技术(CNC)它可达到0.01微米。其它液相杂质的测试依照具体要求确定。

半导体及太阳能薄膜工艺会使用到超高纯酸酐SiH4、磷烷PH3,砷烷AsH3、乙硼烷B2H6、六氯化钨WF6、高纯氨NH3等特气,这种二氧化碳具有可燃、剧毒、强腐蚀等特点,但却是精密半导体电子元元件、新能源光电产品制造的必不可少的重要原料。生产中若发生二氧化碳泄露,将会导致特别严重的产品质量和人身死伤车祸。为确保安全,这种高纯特气的输送管线采用碳钢单层管线。该管线施工时,对作业环境洁净度、管道内外型材的洁净度、焊接和安装质量的要求都十分高。本篇就超高纯特气单层管线的施工提出几点建议供同行参考。

2.工艺原理

采用水平15°倾斜摆放坐姿进行加工,顺管内介质流向高纯甲烷(99.9999%)进行吹扫,碳钢弹簧填充单层管夹层后用专用弯头装置进行弯头加工,单层管线内外充纯氩(99.9999%)保护的全手动轨道氩钎焊联接和柔性金属垫圈锥面密封联接,结合氢气检漏的工艺原理,保证内外层管线洁净度、密闭性、弯管质量以及管线钎焊安装质量。

3加工安装操作要点

3.1洁净区域管制

现场设置三段预制加工洁净区域,构建临时洁净室,要求净化等级不高于9级,确保管件加工的洁净度,步入洁净室的人员必须穿戴洁服、洁净帽、洁净鞋、洁净手套。见图3.1。

3.2管线加工

3.2.1管口加工

管口的加工是本施工技术的关键点之一,管线切割、预制均在洁净环境进行,同时确保管线切割前表面无有害痕迹、破损。管线安阳前应做好管内冲氮的打算工作。管线在取掉两层塑胶外包装后,要轻轻的取下两端的塑胶密封套,并立刻充氮,避免空气污染。管线切割时使用碳钢专用切割器平缓进行切割,操作时保持切面直度(90°±0.5)。管线水平15°横放固定倾斜摆放坐姿进行切割及锥面处理,并顺介质下流方向冲放高纯甲烷,避免切屑步入管内。切割后采用锥面处理器进行锥面处理,铣去毛刺;处理过程中,确保锥面朝下(仍然保持锥面朝下),处理后轻轻晃动清除切屑;加工后使切面朝下,从上方敲击5次,之后再度顺管内介质流用高纯甲烷冲吹,切割面坐落甲烷下流方向。切割后和锥面处理后如管上附有切屑或其他杂质,用无尘布沾异戊烷擦试干净,无尘布使用应遵守“一次擦”的原则,不能反复使用。

见图3.2.1。

3.2.2弯头加工

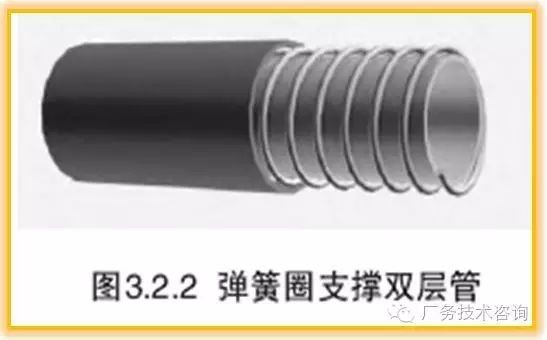

常规单层管弯管需定制,定制成品成本高,但是质量不易得到保证。施工中,可通过设计使用弯头装置,现场制做管件,解决此加工问题。在单层管线弯头时,于内外管间套碳钢弹簧圈,作为内外管传力物,确保弯头过程中内外管的真圆度,使弯头质量达到要求。直管段内层管亦采用弹簧圈支垫,确保单层管夹层空间距离,起到单层管保护作用。弯头时不可取开管线两端的封头,弯管成形后角度误差不小于5°。

见图3.2.2。

3.3.2手动点焊施工

半成品和成品的保护举措应及时有效,加工完成或点焊完成后及时将管子两端密封。点焊管子对口必须为正方并紧密联接,在对口位置所容许的圆角和倒为壁厚的非常之一,联接口需在钨极的中心位置。钎焊时,按要求进行内充氩保护,控制氢气流量大小。电工施焊时,要求氩点焊机钎焊时电压稳定,点焊速率应保持均匀一致。点焊完成后,钢丝刷刷去点焊区外表面的氧化膜。见图3.3。

3.3管线点焊

3.3.1手动点焊试样制做

按照点焊工艺评定和点焊工艺规程,严格点焊操作。

为强化点焊质量的管理,每晚即将施行点焊工作前,电工须对每台焊枪所焊尺寸进行样本制做,检测手动点焊机的工况及作业人员工艺水平,确保点焊质量,样本通过后方可进行即将点焊操作。在每晚点焊结束前亦制做点焊试样,所有点焊试样需妥善保存,作为质量检验根据。

3.3.2手动点焊施工

半成品和成品的保护举措应及时有效,加工完成或点焊完成后及时将管子两端密封。点焊管子对口必须为正方并紧密联接,在对口位置所容许的圆角和倒角为壁厚的非常之一,联接口需在钨极的中心位置。钎焊时,按要求进行内充氩保护,控制氢气流量大小。电工施焊时,要求氩点焊机焊接时电压稳定,点焊速率应保持均匀一致。点焊完成后,钢丝刷刷去点焊区外表面的氧化膜。见图3.3。

3.4管线与配件及设备联接安装

对于输送可燃、剧毒特殊二氧化碳的单层管线,其与球阀、气表及设备联接采用金属垫圈面密封接头(VCR)安装,金属垫圈采用柔性镍合金垫圈,确保密封严密。见图3.4。

3.5管线安装

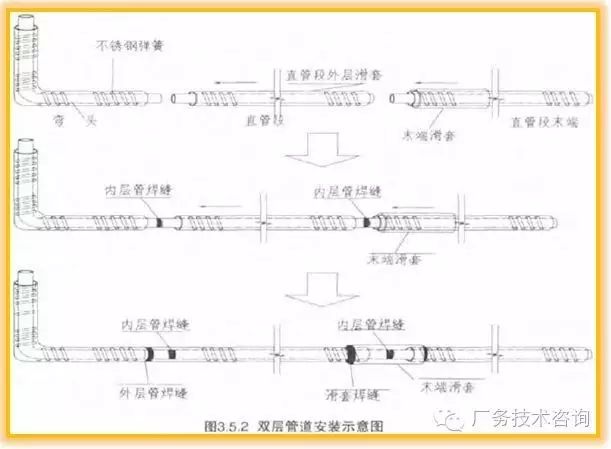

单层管线点焊碰头最后插口处,采用降低末端滑套的安装方法(图

)

在三层管线接头处实现管线密封,进而使内层套管产生一个整体。末端滑套具体施工流程见图3.5.2。

在超高纯特气单层管线的施工中,采用水平15°倾斜摆放坐姿进行加工,顺管内介质流向高纯甲烷吹扫,碳钢弹簧填充单层管夹层后用专用弯头装置进行弯头加工,单层管线内外充纯氩保护的全手动轨道氩点焊联接和柔性金属垫圈锥面密封联接结合氢气检漏的施工技术,可确保单层管线内外层管线洁净度、密闭性、弯管质量以及管线点焊安装质量。对系统建成后运行中的人员安全和产品质量起到了挺好的基础保障作用。

随着我国经济的不断发展、科技不断自主进步,半导体等对特气有需求行业领域也在不断扩大,特喉管道在我们的日常生活中应用也越加的广泛上去。

特喉管道通常采用电解碾磨方法加工的EP管,充氢气加热处理而成。现今市面上,特喉管道供应商特别的多,而且,不仅少部份像奥飞克、沃飞等提供交锁匙式的特喉管道安装服务的公司,大多数的厂商只是提供产品,没有管线安装这一方面的服务。

所以,为了让你们后期在订购特喉管道产品以后才能自如的安装,防止安装过程中老是出错,下边小编会以半导体生产制程用电子特种二氧化碳供热系统为事例为你们具体的来介绍:

特喉管道工程安装8大注意事项

1、特喉管道系统的所有管线的支吊架必须符合规范及设计要求,并根据标准图集中的要求制做与安装。 like:

①管道支架或卡箍应固定在墙体上或承重结构上;

②应按设计要求或国家标准图集中对管线固定支架的型式进行选择;

③严禁将管线支、吊架直接点焊在钢结构承重梁上,必须依照承重梁的承重系数选择合适的支、吊架固定方案能够进行施工。

2、特喉管道安装时,在管子对口前应复查平直度,在距离插口中心200mm处检测;

①当管子公称外径大于100mm时,容许误差为1mm;

②当管子公称外径小于或等于100mm时,容许误差为2mm;

但全长容许误差均为100mm。

3、特喉管道安装时,依据不同的外径和要求设置卡箍或吊架,要求位置确切,敷设平整,卡箍与管线接触应紧密,但不得损伤管线表面镀层。

4、管道支架的制做安装要采用机械切割和台钻钻孔,禁止气焊。

5、所有支吊架安装前必须做除锈,做涂刷两遍防锈漆的防腐处理;支吊架要满焊,安装采用预埋件板或满足载荷要求的膨胀螺丝固定,确保牢靠可靠。

6、特喉管道联接过程中按图纸要求设伸缩节,若设计无要求时,根据规范要求设置。

7、管端伸进伸缩节应预留伸缩间隙:冬季施工预留:5-10mm;夏季施工预留:15-20m。

8、管材或管材在黏合前应将承口和接口的黏结面擦洗干净,确保无异物。当表面粘有污垢时,应采用清洁剂擦净。

以上,便是特喉管道安装的8大注意事项,希望能在您自己安装特喉管道系统时,提供一点小小帮助,其实倘若您认为自己安装不好,也可去找奥飞克、沃飞这些从设计、提供产品到安装的交锁匙式服务的专业二氧化碳管路安装公司。

转载请注明出处:https://www.twgcw.com/gczx/199.html