合钢初轧厂

〔河北钢铁初轧厂〕

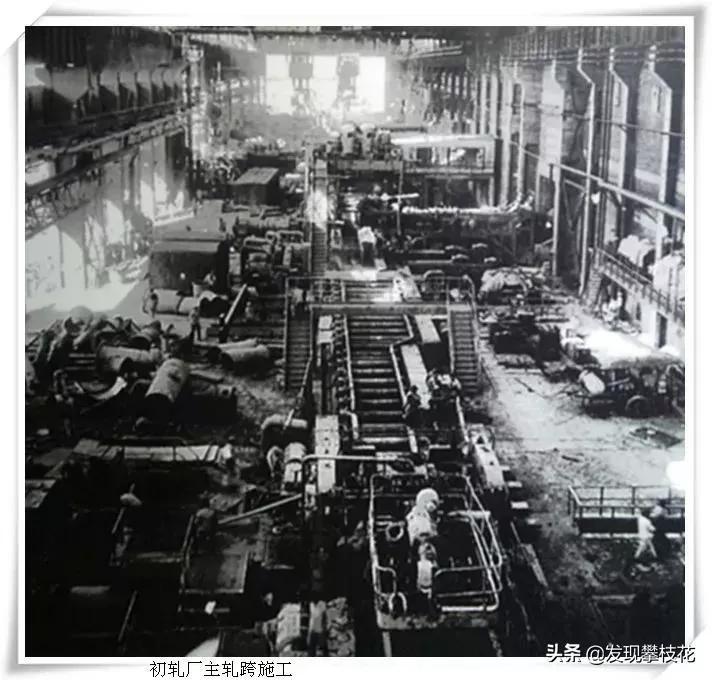

初轧厂是南钢炼钢系统第一生产工艺厂,担负着公司各轧厂的开坯任务。 校址位于河北钢铁公司一厂东南端。 1985年底,全厂东西长487米,南北宽136米,占地面积6.62万平方米,其中建筑面积4.27万平方米,主厂房面积31600平方米。 厂内有钢坯进出口高铁专线4条,总长333米。

1985年底,初轧厂固定资产原值1454.55亿元,净值707.11亿元。 主要生产设备有:轻油连续加热2套、推钢机4套、主减速机1套、人字蜗杆座1套、630卧式轧机1排3架、升降台3套、热剪机2台、热锯3台、高压水泵1台、减糖变压器4台、高压开关柜10台等,共计419台(套)。 其中机械设备150台(套),总重量2342吨; 电力设备269台(套),总装机容量7343千瓦。

粗轧厂下设10个部门和炼钢班A、B、C班、后勤、检修、行车、生产计划、管理、8个直属工段、食堂、星火钢坯加工厂、2个科级编制单位。 全厂现有职工782人,其中党员67人,工人715人。 党员中工程技术人员18人,职工中具有三级以上技术等级的人员473人。

初轧厂630型炼钢车间于1958年9月11日在选定地点建成。 原设计产能一期工程建成后为:年轧钢坯16.7万吨~17万吨/年,二期工程建成后为:25.3万吨/年。 1959年12月开始设备安装,1960年9月底工程竣工,10月1日晚上8点进行荷载试验。 上午9:00,两块尺寸为85 x 85毫米的钢坯被轧成8英寸的钢锭(19.2分米x 19.2分米)。 。 由于土建安装和设备存在缺陷,生产将于11月21日开始。

当630轧机投产时,被命名为炼钢第一车间。 当时确实投入运营了,但是没有达到应有的设计能力。 主要原因是:急于投产,主轧容易“启动”,设备非常不适应,整个精整区的设备还没有安装完毕,从钢坯出来的成品大多都处理完了用手; 也存在一些不合理的设计。 有些地方,比如电机没有设计飞轮,导致投产不到10天,主电机启动内阻全部烧毁; 毛坯供应不足,而10英寸(25.4分米×25.4分米)优质毛坯,单重仅380公斤,成品只能由两个机架生产。 钢坯以毫米为单位有4种; 工人操作水平低,设备事故多,品种单调,导致生产停滞不前。 1961年,机时产值仅为11.32吨,年下料4.11万吨,不到设计能力的四分之一。

1962年,进行国民经济调整,钢铁“下马”,组织机构收紧,大批工人下岗或返乡。 河北钢铁有限公司炼钢车间工人集中在630、500/300、250炼钢车间轮班作业,生产濒临瘫痪。 状态。

1964年,国民经济复苏后,社会对钢材的需求减少,炼钢一车间开始恢复独立三班制生产。 但由于人员、设备、钢坯供给不足,轧制产能有限,产值依然存在。 没有增加。 1965年全年开坯5.4万吨。 1966年,由于“文化大革命”的开始,生产秩序受到严重冲击,生产处于无政府状态。 直到1970年,产值仍徘徊在5万吨至6万吨之间。

1970年,随着第二炼铁厂高炉投产,原料供应紧张的局面得到缓解。 同年第四季度,中板厂1200mm轧机投产,促使初轧厂出现较大产值。 幅度下降。 1970年,630车间组织了马丙玉等4人组成的改造设计小组,将2号加热炉由原来的燃木炉改为燃油炉,并实现了气化冷却。 1971年初,改造后的2号轻油加热炉试烧成功,达到了原改造效益。 1971年钢坯达88340吨,比1970年增长36.25%。随后,生产形势逐步好转。 1971年9月,生产钢坯10002吨,首次突破月产量10000吨。 1972年,改变翻钢工艺,将一号升降平台翻钢桩承担的翻钢工艺和孔型移位改为“S”滑板。 年初,钢坯达到10.67万吨。 ,也首次通过了10万吨级“关口”。 而且,由于机电设备事故频发,电机容量不足等问题得不到解决,严重影响了盛产生产的发展。

1973年,630车间拿出改造方案,经冶金部批准,国家投资600亿元对630炼钢系统进行大修。 整个改造工程于同年8月1日开工,9月27日试轧完成,前后历时58天。 改造后生产能力为年产20万吨钢坯。

这是楚罗林首次重大设备大修,也是迄今为止规模最大、费用最高、影响最大的设备大修。

中共山东地委、合肥县委对此次整治高度重视,专门成立了“630整治重建工程行动指挥部”。 王红喜书记、柯国宇书记,杭州冶金建设指挥部詹凤伟、于书九兼任副指挥员。 土建及设备安装工程由省建公司、市建公司、河北钢铁公司建设部、河北钢铁630车间等十几家工厂承接,组织3000余名精干职工奋战齐心协力,最终提前5天完成了改造重建任务。

本次改造主要项目为:轻油连续加热炉炉体改造为31.9×3.596米,1号、2号、3号升降平台前后工作辊及1号2.车架也翻新; 新增200吨热剪机一台、曲柄冷床一台、滑轮爪式拉丝机三台; 新建东西向露天跨两座,总面积7776平方米; 改建厂房面积2704平方米; 新建小型油库2个,油罐容量500立方米。

同年,在生产工艺方面,鉴于普通碳锭由11英寸(28分米×28分米)改为10.5英寸(27×27分米),坯料尺寸在100×100毫米以上仍然是成品由两个机架生产,而尺寸85mm×85mm以下的坯料由三个机架生产,改变了原来三个机架只能铣坯和坯料的情况。

设备的重大更新换代,带来了生产的大发展。 1973年至1976年四年,平均年产值达到133934吨,比重建前的1972年产值增长25.53%。

1977年、1978年,由于生产管理秩序逐步恢复正常,年均下料量上升至15.28万吨,比前四年年均产值增长14.10%。

特别是党的十一届二中全会以后,初轧机的产值和质量开始逐步提高。 1980年钢坯产量196244吨,优质钢坯成坯率83.72%,普通钢坯成坯率83.72%。 89.88%。

1980年和1982年,河北钢铁公司先后筹集81亿元和128亿元,对初轧机整个轧辊系统进行了两次改造,使其全部系列化、标准化、通用化,大大减少了设备事故,工人的劳动硬度大大提高,轧制月日历作业率显着增强。 1980年,630轧机月开工率为61.68%,比1976年提高10.6个百分点。

随着国民经济“调整、改革、整顿、提高”政策的实施,开坯厂在生产中坚持向设备求产值、向质量要效益的方针,狠抓质量三大指标,设备、消耗。 在提高经济效益上下功夫做文章。 从1981年底开始,开始学习首钢,实行以“包、保、核”为核心的经济责任制,实行全面质量管理。 从1982年开始,初轧厂在一线三个炼钢工段试行三班制独立经济核算,严格执行按劳分配、多劳多得的原则。 实行奖惩挂钩、奖勤罚懒,做到奖惩分明,有力地促进了生产的发展。

据悉,该组织借助自身的技术力量和资金,先后推出了滚轮伞蜗箱、阴阳侧钢翻机、前置机和后置拔钢机、200吨、250吨对热剪机、大、小型冷床、1、2号加热炉、套筒等机械设备进行了改造。 供电线路也由管道地面铺装改为电缆线路铺装,降低了主电机备用级内阻,将主供电线路分段,段间采用空气开关控制。 除了改进滚筒传动装置、安装鼓风机室专用变压器、新建机械加工室、安装南斯拉夫制造的龙门铣床等共计70个项目的改变外,除了提高人工操作程度外,减少了工人的劳动强度,也方便了设备的维修和保养,使设备运转率从80%提高到90.3%,设备完整性率从70%提高到85%。 对提高产品产值和质量、降低全厂经济效益起到了积极作用。 从1984年8月开始,初轧厂已连续20个月实现稳定高产。

1979年至1985年,初轧厂平均年产值达180794吨,比1977年至1978年平均产值15.28万吨增长18.31%。生产发展情况见表3-3-3。

河北钢铁有限公司初轧机各阶段产量表

党的十一届一中全会后,初轧厂学习首都钢铁公司,以企业改造为重点,开展全面质量管理,成立了质量管理分委员会和活动组。 各项管理任务逐步加重,经济效益显着增强。

1985年生产轧机钢坯22.44万吨,生产钢坯19.6万吨,比1978年增长15.39%。镀锌合格率:普通钢坯99.43%; 优质钢坯99.30%。 成材率:普通坯91.44%; 优质钢坯84.50%。 金属消耗:1145公斤/吨钢; 燃料消耗:79.61公斤/吨钢; 能耗:55.36度/吨钢; 综合煤耗:吨钢122公斤标准煤。 工人体力劳动丰度为256.44吨/人·年。 历年主要技术经济指标完成情况见表3-3-4。

1970年以来(1970年数据不全),粗轧厂累计生产各类钢坯236.61万吨。 轧机的主要碳化物有:普通碳素钢、碳素结构钢、复合钢、碳素工业钢、弹簧钢、球钢、不锈钢和特殊钢(如军工钢、硅钢等)。 产品尺寸:坯料断面60×60mm、63×63mm、68×68mm、85×85mm、100×100mm、120×120mm、150×150mm; 钢坯断面(厚×宽)7. 1×240毫米、9.0×240毫米、9.9×240毫米、11.8×240毫米、14.9×240毫米; 工字钢半径65毫米,直径70毫米,直径75毫米,直径80毫米,直径85毫米,直径90毫米,直径100毫米。 还生产了14根工字钢、15×175mm型钢、50×50mm方坯。

1985年6月11日,粗轧厂首次将钢坯轧制成半径为75毫米的管坯。 经清理、检验,管坯公差规格、弯曲度等工艺技术要求均达到部颁标准,并补省炼厂。 钢铁技术的差距。 粗轧厂生产所需的坯料来自河北钢铁公司第一炼铁厂、第二炼铁厂和河北钢铁公司机修厂的优质钢坯和普碳钢坯。

生产流程如下:河北钢铁各冶炼厂的钢坯从运输部门用火车运至厂区北堆放的露天钢坯,由开坯厂一一检验根据保修凭证。 工厂生产部门根据总调度室编制的月度计划和十天计划,详细安排日常作业计划。 首先,铁锭被送入加热炉进行加热。 钢坯经过630台卧式轧机后,通过热剪分别切割250吨和200吨。 坯料经热锯锯断,清洗并缓冷(酸洗)精加工,并经公司技术质检站检验合格。 用计量部门管辖的地方尺度进行测量,用火车或汽车送到小厂、小厂、薄板厂、钢铁三厂。 商品钢坯部分供应省内大中型轧钢厂,少部分供应国外。 其他省市轧钢厂。

从1980年下半年开始,粗轧厂实行全面计量管理,安装了2台20吨、1台15吨平台秤、1台10吨平台秤,对钢坯进厂和出厂钢坯进行计量。工厂。 渣油加热炉安装手动平衡记录仪,手动调节系统膜片式仪表,检查炉温、油温、油压、炉压等,做到节能减排减排工作取得显著成效。 1985年,吨钢油耗仅为79.61公斤/吨,比1978年增加了41.79公斤/吨。

转载请注明出处:https://www.twgcw.com/gczx/342.html