终态材料的热机械性能和力学性能及中间态材料的常温适用期

⩥阅读本文前,请点击“关注”,不仅方便您讨论分享,还给您带来不一样的参与感。 感谢您的支持。

文字| 历史速写本

编辑历史素描本

“ - [·前言·] - ”

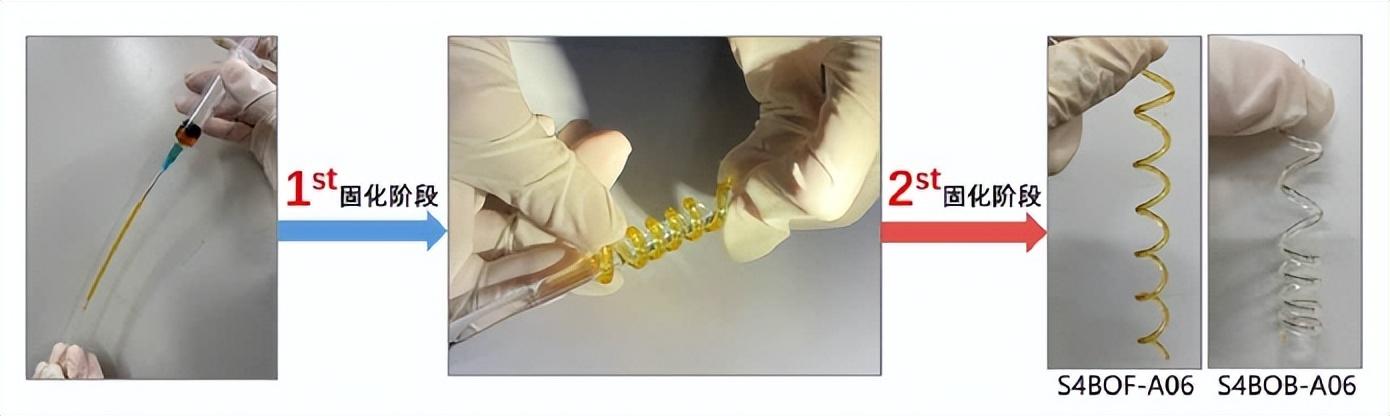

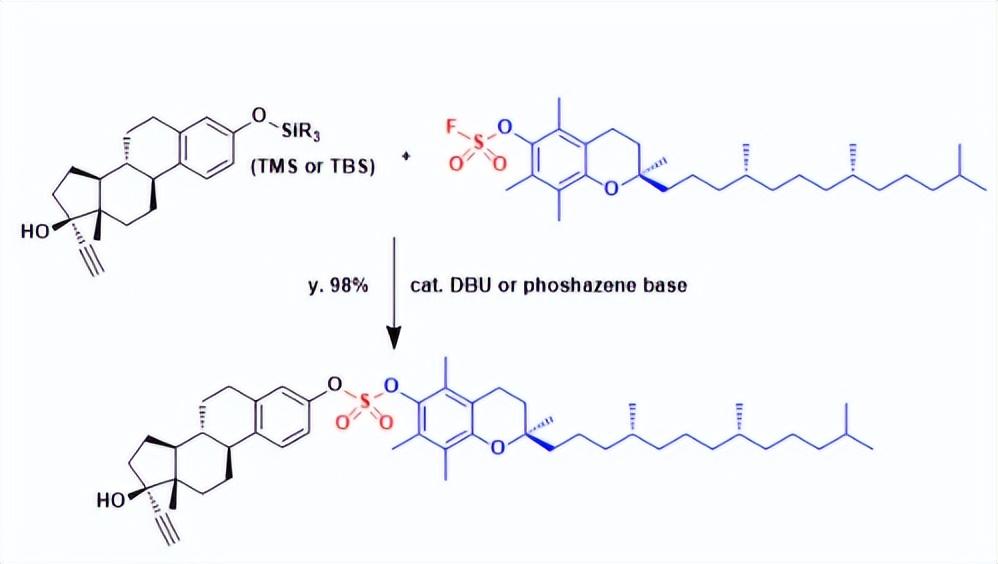

使用合成的BOB和BOF环树脂,设计了一种具有环和丙烯酸酯总反应性侧链以及等摩尔巯基的双热固化体系。

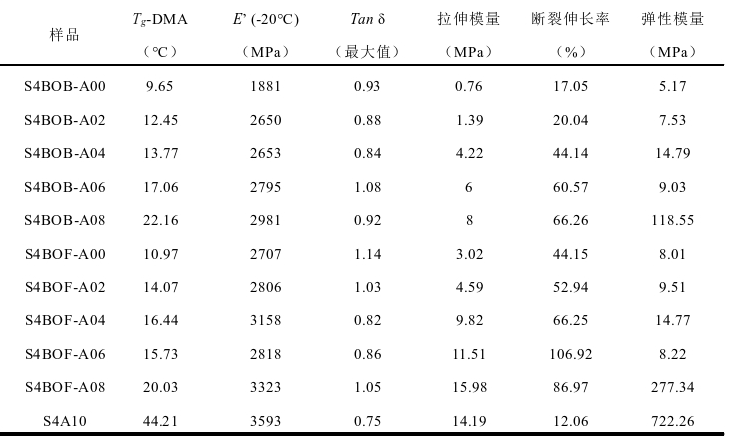

采用流变分析、DSC、DMA和力学测试来表征第一阶段固化的演化过程以及系统形成的中间体和最终材料的性能。

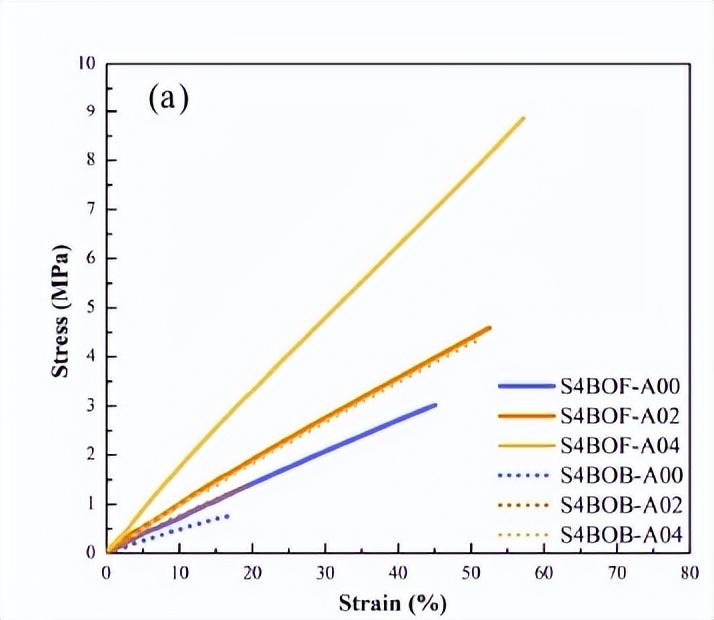

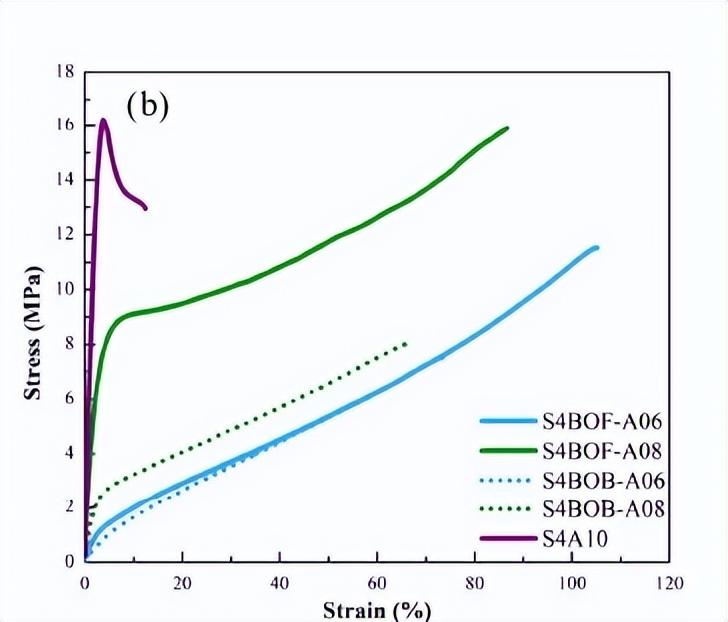

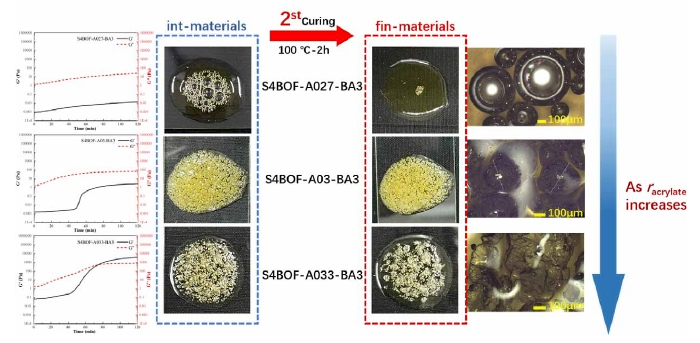

流变分析结果表明,当丙烯酸酯>0.2时,在第一固化阶段后将形成凝胶态中间材料,并且随着丙烯酸酯的减少,体系的凝胶时间变得越来越快。

由于选择本体吡啶-丙烯酸酯网络而非吡啶-醇酸网络,所得中间体和最终材料的热性能和热性能均得到增强。

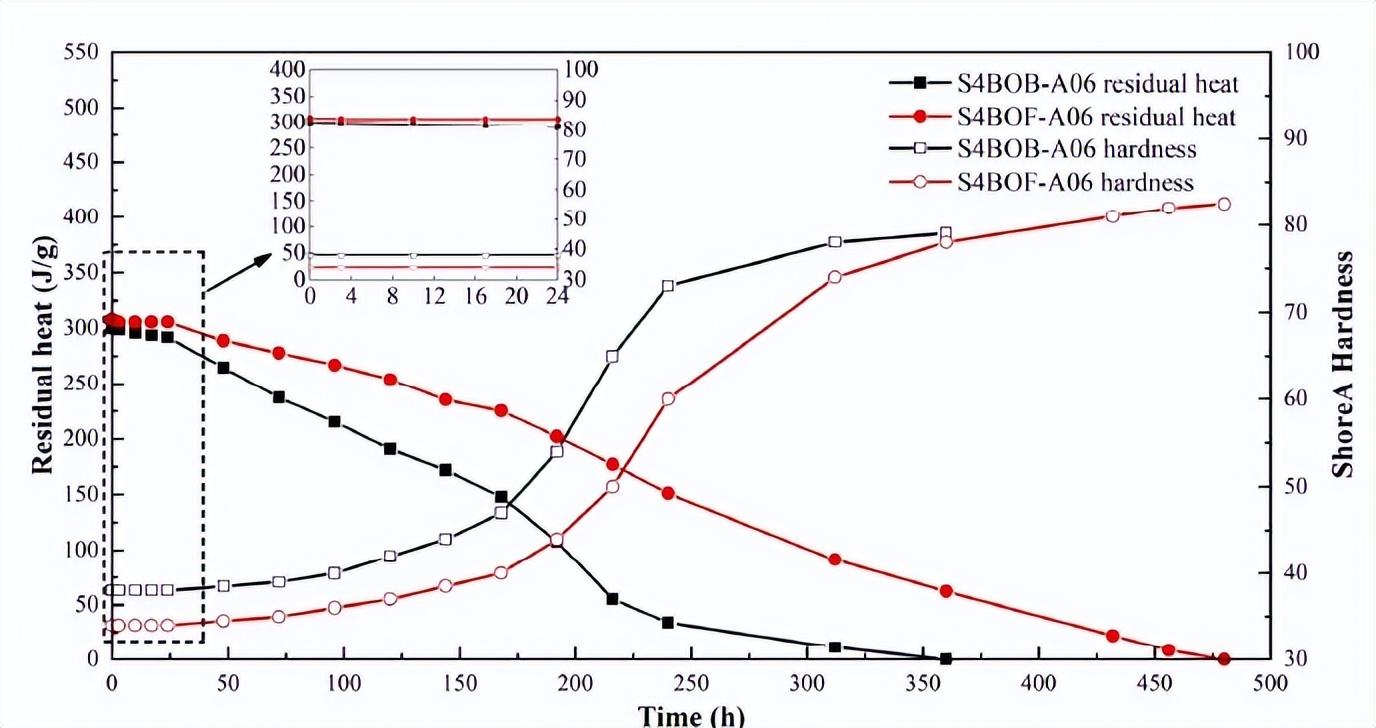

据悉,通过DSC和强度测试,该中间态材料的室温使用时间已量化为24小时。

因此,否认在这种顺序双热固化体系中,可以通过控制反应室温和配方组成来实现对中间体和最终材料的流变性能、热性能、热机械性能和热性能的精确调控。

并且中间态材料在室温下的使用期较长,这提示我们有足够的操作窗口期。

通过使用甲基结构单元BOB和基础结构单元BOF脂环族,研究了键对双热固化过程以及中间态和最终态性能的影响。

第一固化阶段的流变分析结果表明,与S4BOF体系相比,S4BOB体系的凝胶时间更快,储能挠度更高,损失挠度更低,这意味着S4BOB体系的第一固化反应S4BOB系统更加完整,导致网络具有更大的交叉链接密度。

据悉,中间态和终态材料的DSC、DMA和热测试结果表明,S4BOF系统具有更高的挠度和更强的热性能。

因此,电负性的存在会阻碍第一固化阶段反应的进行,并能增强终态材料的热性能。

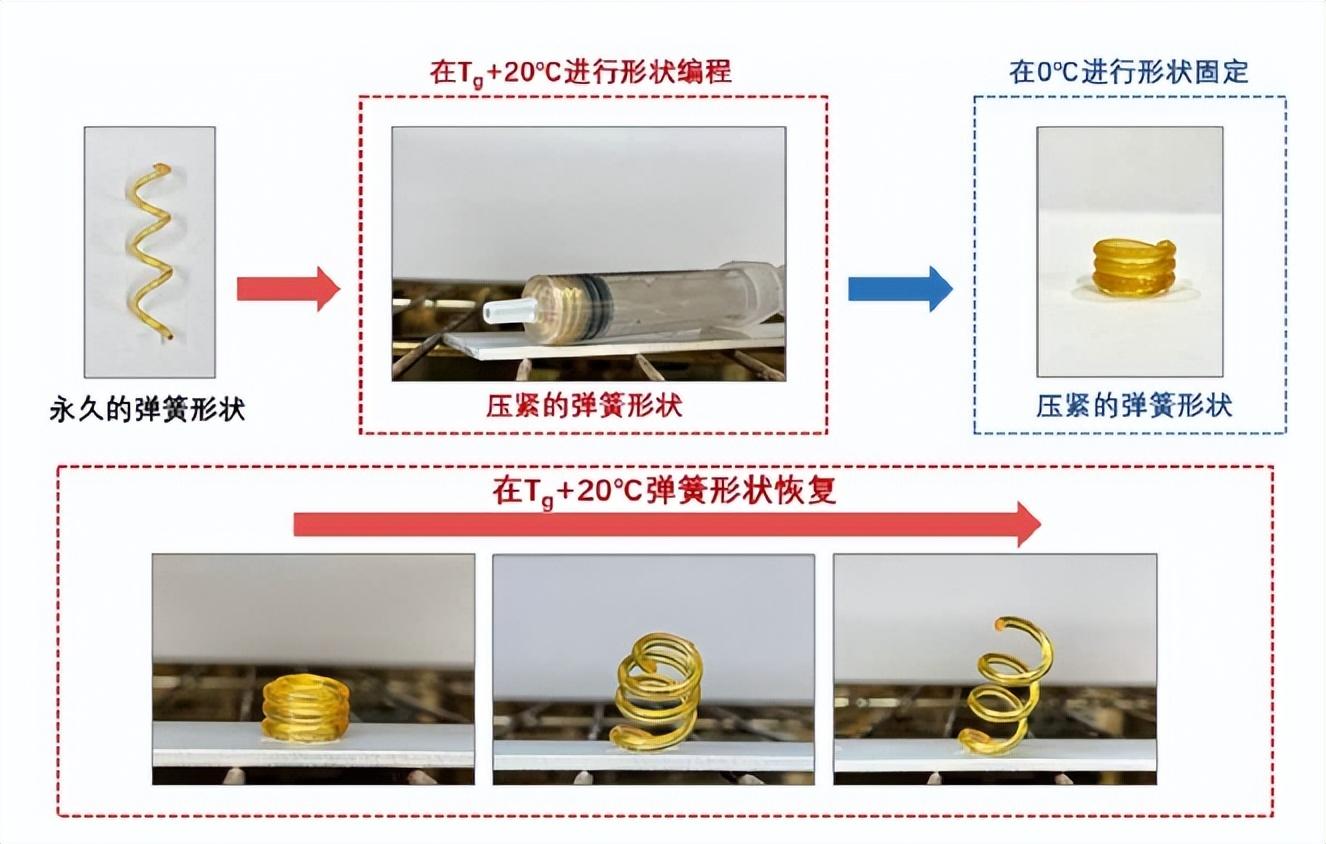

借助中间态材料在室温下操作窗口期长、性能可调、易于加工成复杂形状的特点,将其制成弹簧形状,并定性地论证了其作为形状记忆执行器的应用。

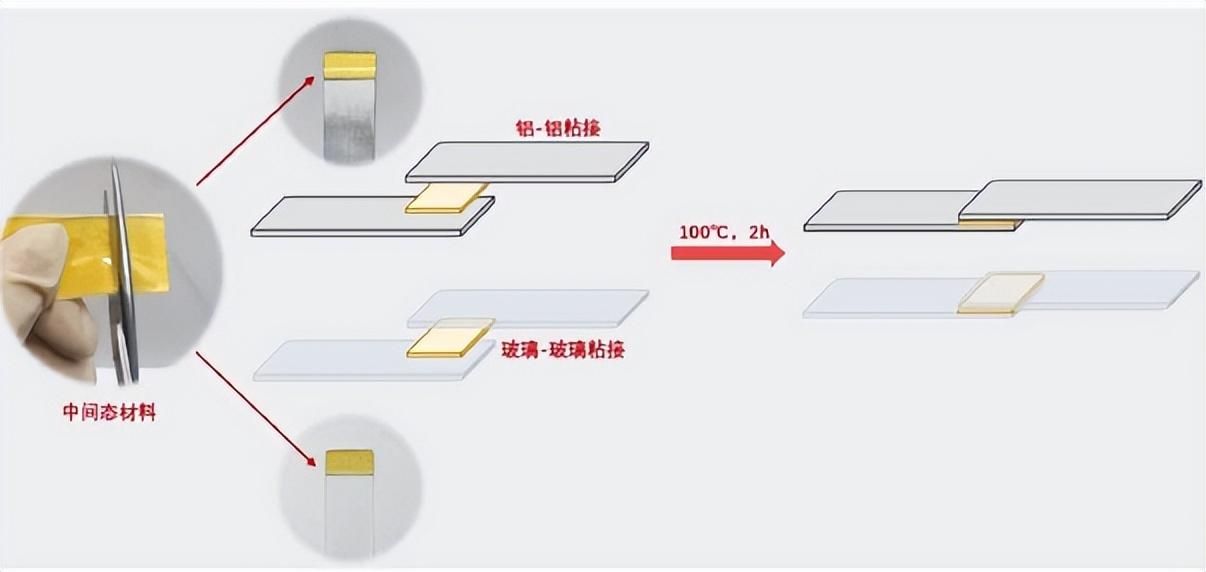

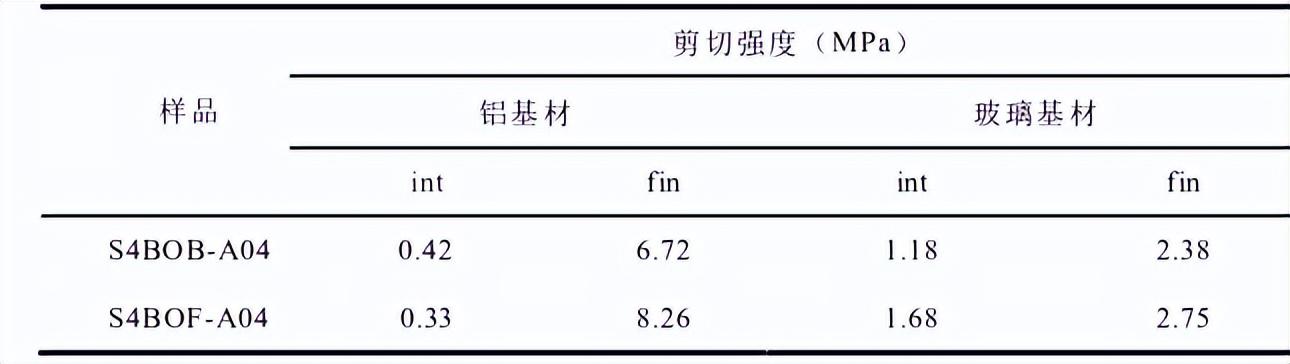

据悉,由于调整后的未交联中间态材料具有自粘性、可切割性,因此可制成压敏胶膜,并定量研究了其对铝和玻璃基材的粘合性能。

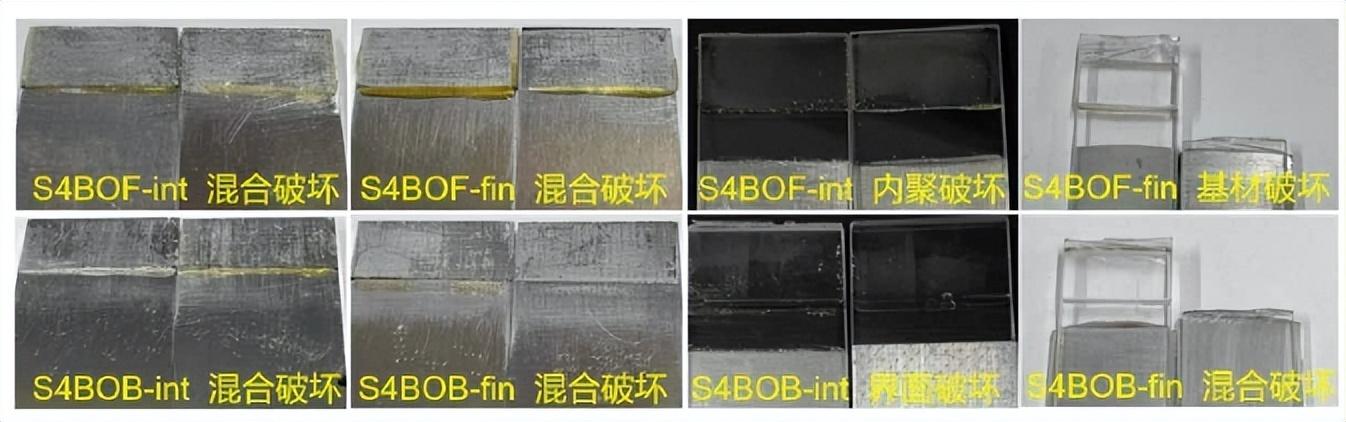

结果表明,经过两次热固化后,两种体系的剪切硬度均能急剧增强,且构象的存在会降低材料与玻璃基板的粘结能力,同时也能增强最终材料的粘结硬度。

为热塑性网络顺序双热固化的反应调控和应用提供了有效指导,突破了酚醛树脂在形状设计方面的局限性。

采用两步物理发泡技术制备聚酰亚胺树脂发泡材料的研究比较成熟和广泛,即通过预固化使树脂碳化物具有一定的粘度和交联度,使其硬度可以支持细胞。 生成然后发泡。

虽然通过预固化可以在一定程度上提高电池的质量和性能,但聚酰亚胺树脂的固化过程仍然是连续交联。

因此,发泡过程中材料的中间态性能控制仍然非常困难,常用的热分解发泡剂的发泡温度也比较高。

热分解时形成的热效应也会促进树脂的进一步固化,从而导致聚酰亚胺树脂的交联过程与气泡长大过程的不协调。

鉴于此,在聚酰亚胺聚合物发泡材料的制备中,树脂的交联导致体系粘度过高,气泡生长过程无法协调的问题。

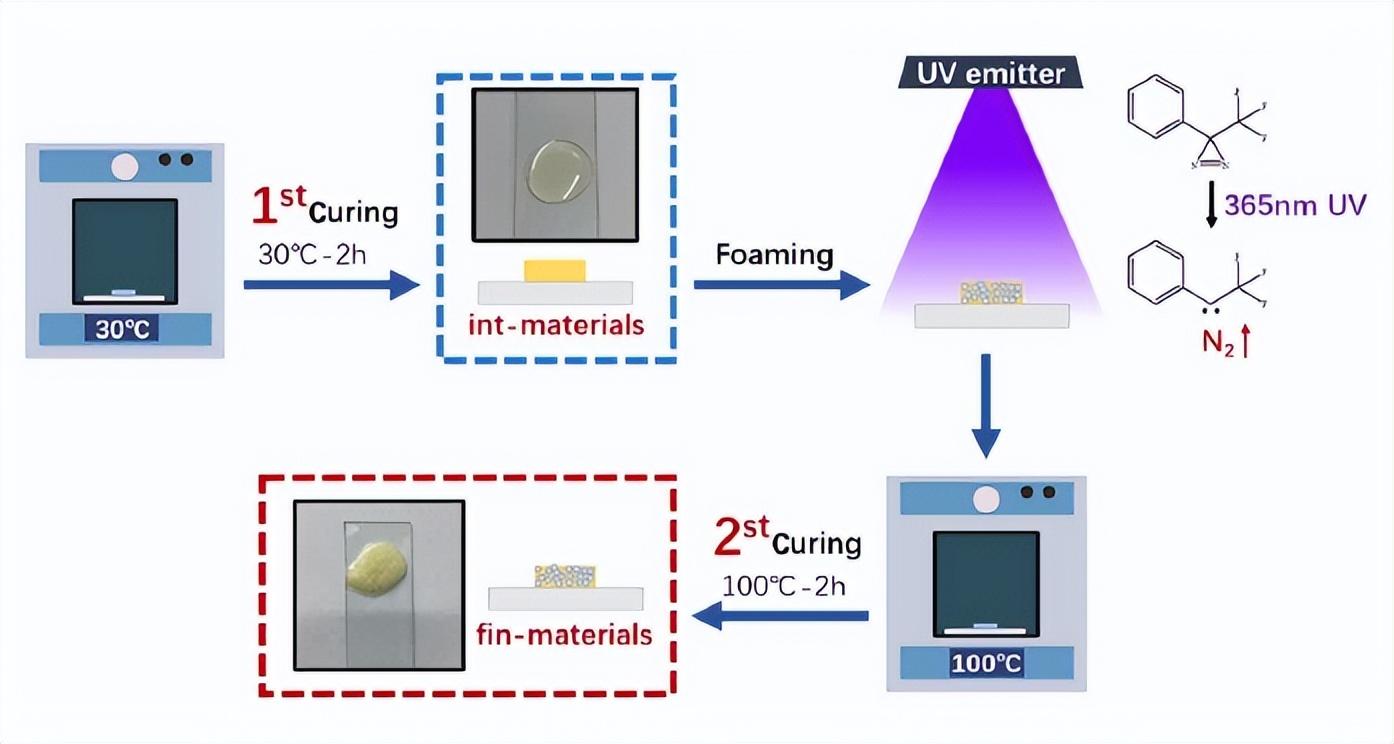

利用二氮丙啶化合物在365nm紫外光照射下形成小分子二氧化碳,基于吡啶-丙烯酸-醇酸序列的双重热固化体系,建立了一种新型的紫外两步发泡体系。

由于中间态材料常温下适用期长,性能易于控制,可在紫外条件下发泡,突破了传统发泡技术对发泡时机和发泡温度的限制。

通过配方的组成,可以精确调节发泡材料的泡孔尺寸和性能,从而实现树脂的交联与气泡的生长之间的匹配。 气泡系统。

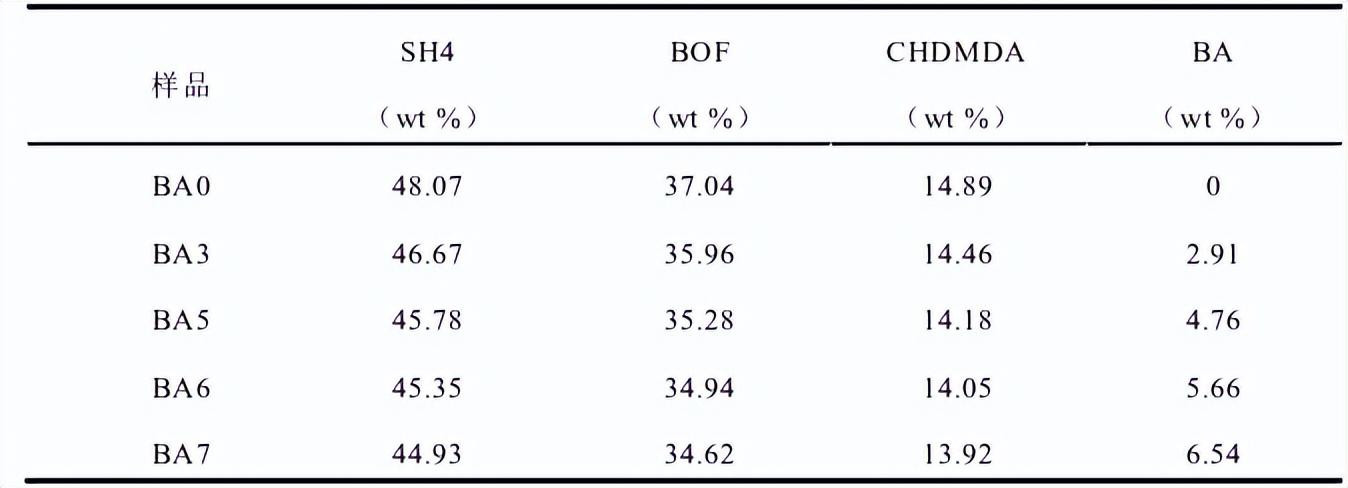

然后基于该系统,通过SEM、DSC、导热系数测试、相对密度测试和降解性能实验,研究了BA浓度对UV光发泡泡孔尺寸、热性能、导热系数、相对密度和降解性能的影响。材料。 影响。

最后,借助中间态材料的自粘性和可裁剪性,与PET薄膜结合制备了软质泡沫薄膜,并对其作为隔热材料的应用进行了定性探索。

“--【·研究过程·】--”

借助中间态材料的可剪裁性和自粘性,可以作为压敏胶膜应用。 当丙烯酸酯为0.4时,中间态材料具有一定的粘度。

因此,选择SBOB-A04和S44BOFABOFA04系统来研究它们与铝和玻璃基板的粘合性能。

结果表明,连续两次热固化后,S4BOB-A04和S4BOF-A04两种基材的剪切硬度均得到大幅提高。

其中,对于中间态材料,S4BOF-A04-int对玻璃具有较高的剪切硬度,其粘合破坏模式为内聚破坏。

对于铝材来说,剪切硬度较低,粘接破坏模式为混合破坏,这表明S4BOF-A04-int与玻璃的粘接能力比S4BOB-A04-int更强。

这是因为玻璃表面存在大量的基团,S4BOF-A04体系中的呋喃环会与基团结合形成构象,从而降低其对玻璃的附着力。

对于最终材料,S4BOF-A04-fin对于玻璃和铝基板的剪切硬度都较高,并且铝基板的粘合破坏模式是混合破坏,而玻璃基板则被破坏,这表明官能团的存在将提高S4BOF-A04-fin系统的粘合性能。

首先将SH4和DMAP按比例预混合,将DMAP放入超声波清洗机中溶解30分钟。

然后将CHDMDA与BOF、发泡剂(BA)3-甲基-3-(三氟乙基)二氮丙啶按比例混合均匀,加入预混的SH4和DMAP,混合均匀后放入30℃烘箱中固化2h。

进行碱-丙酸酯反应,得到吲哚-丙烯酸醇酸树脂三维网络中间态材料。

随后,用365 nm UV箱以1 W的速率照射BA 20,形成二氧化碳。 最后升温至100℃进行自由基-醇酸反应,得到UV光发泡材料。

UV光发泡材料的泡孔尺寸和形状通过JEOL-JSM-780F扫描电子显微镜进行表征。

将UV光发泡材料溶解在液氮中并冷却10秒,然后脆性断裂以获得横截面。 喷金后,在扫描电子显微镜上进行分析。

采用排水法和ET120密度计表征UV光发泡材料的相对密度。 密度计经过校准和温度补偿,检测样品的相对密度,测试结果为五次测量值的平均值。

采用TC30003000E导热仪采用瞬态热丝法对UV光发泡材料的导热系数进行了表征。

将样品切割成25mmx60mm的尺寸,并将其放置在两个50mmx60mmx10mm的标准样品之间。 测量热天平后,测试导热系数。 测试结果为五次测量的平均值。

采用TA公司Q20 DSC对UV光发泡材料的热性能进行了表征。 测试在N2中进行(二氧化碳流速为50mL/min)。 T测量以10℃/分钟进行。

UV光发泡材料的降解性能的表征方式如下:将UV光发泡材料置于1mol/L的NaOH水氨水中,然后置于温度或90°C中,记录UV光发泡材料过程中的时间降解为完全透明的碱液。

“ - [·结果与讨论·] - ”

对于聚酰亚胺树脂的发泡过程来说,发泡过程中碳化物的粘弹性非常重要。 如果碳化物的粘度太小,则难以限制气泡,导致二氧化碳逸出,甚至崩塌塌陷。

如果碳化物粘度或交联转变太大,则会抑制气泡的生长,导致裂纹结构甚至无孔结构。

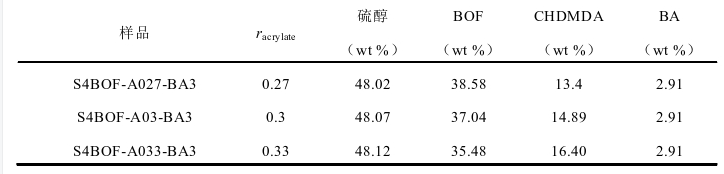

通过控制丙烯酸酯,可以控制中间态材料在第一固化阶段的交联程度,从而影响其流变行为,丙烯酸酯越高。

在第一固化阶段参与巯基丙烯酸酯反应的丙烯酸酯官能团越多,体系的交联度越高。

因此,通过使用相同浓度的BA,探索不同丙烯酸酯体系中UV光致发泡材料的泡孔形貌,以选择最适合UV光致发泡的体系。

结果表明,当7酰化度为0.27时,系统的储能挠度和损耗挠度曲线在第一个固化阶段后不相交,表明系统不会胶凝。

虽然UV发泡后会形成气泡,但大部分气泡在升温后第二阶段固化后就消失了。

这是因为中间状态碳化物的交联度和粘度太高,无法捕获二氧化碳,因此当温度升高时二氧化碳会逸出。

当丙烯酸酯增加到0.3时,第一次固化反应中存在的单体数量增加,系统的储能灵活性显着提高。

但该曲线与损耗挠度曲线仍无交点,经UV发泡和二级加热固化后可形成500um~780um的球状泡孔。

当丙烯酸酯进一步增加到临界凝胶比0.33时,经过第一阶段固化后,体系的储能挠度和损耗挠度曲线相交,表明体系发生了凝胶化。

紫外线照射后形成不规则形状的空腔。 这是因为体系凝胶后,中间态材料的粘度下降,变形能力下降。 另外,碳化物的硬度小,难以支撑细胞壁。 一代。

当大量二氧化碳形成时,气泡相互挤压,最终形成不规则形状的空腔。

据悉,第二阶段固化温度升高后,空腔尺寸减小,这是由于巯基醇酸反应引起体系固化收缩造成的。

由于只有S4BOF-A03-BA3体系才能在最终状态下保持球形泡孔结构,因此综合选择S4BOF-A03体系来研究添加非环状比例的BA对UV光发泡材料性能的影响。

制备的一系列不同BA浓度的UV光发泡材料的宏观形貌和SEM宏观形貌。

结果表明,随着BA浓度的降低,UV光发泡材料的颜色逐渐变浅,表面的“皱纹”也越来越明显。

SEM分析结果表明,当BA浓度从3%增加到5%时,样品的泡孔尺寸急剧减小,从500um~780m减小到300m左右,且泡孔尺寸分布更加均匀。

当BA浓度降低到6%时,即使泡孔尺寸减小到100m左右,尺寸分布也开始出现不均匀。

当BA浓度达到7%时,细胞尺寸减小。 根据经典成核理论,材料内部的气泡半径可以通过拉普拉斯方程得到。

其中Ap是气泡内外的压力差,y是聚合物和甲烷的表面张力系数。 D指气泡半径。

由于中间态材料具有一定的交联度,晶界硬度可以支持泡孔的生成,因此当BA浓度从3%增加到6%时,生成的二氧化碳量减少,导致气泡的内外压力差,气泡的尺寸会减小,数量会增加。

但当BA的浓度增加到6%时,材料内部BA形成的甲烷量过多,而气压过低。 此时,材料碳化物的硬度将难以完全捕获二氧化碳,导致气泡相互挤压。 变形,甚至出现气泡现象。

结果,导致气泡形状不规则和尺寸分布不均匀。 当二氧化碳量进一步减少到7%时,气泡情况进一步加剧,因此BA7的泡孔尺寸减小。

“ - 【·影响·】 - ”

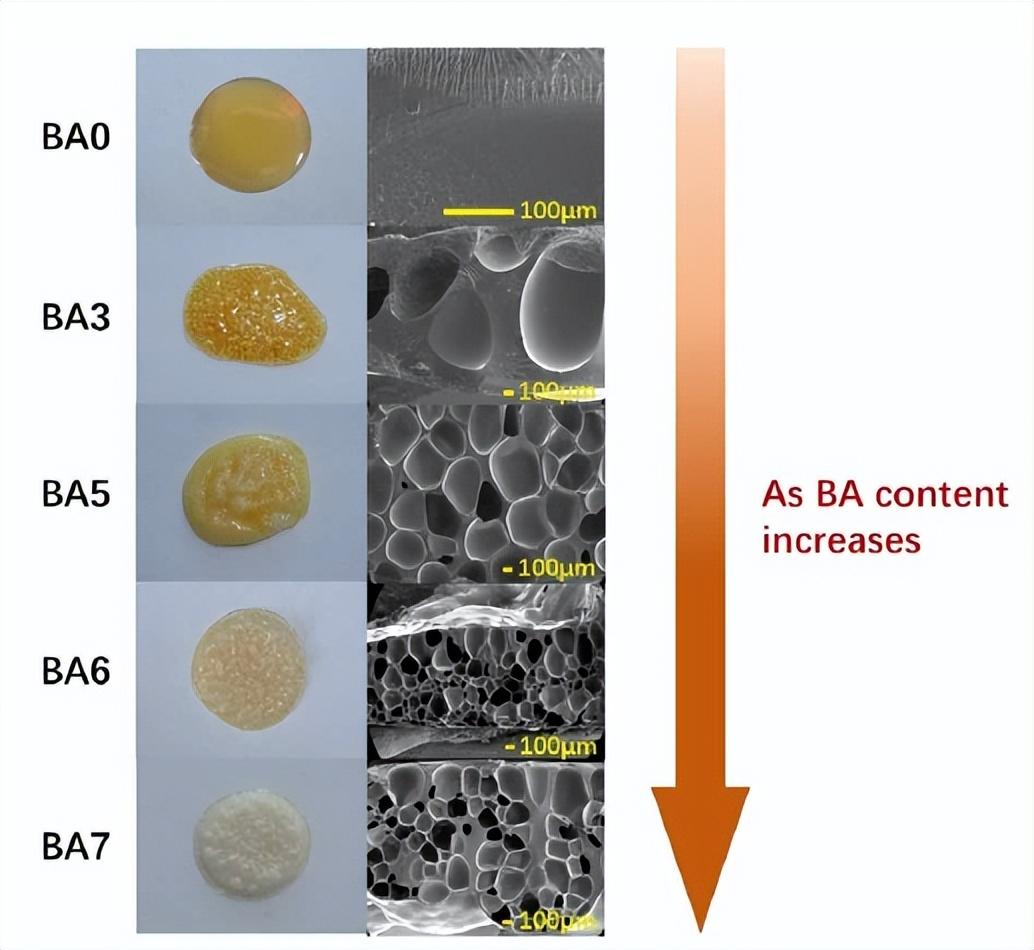

材料的导热系数可以反映材料的导热性能,其值越小,导热性能越好。

值越大,材料的保温性能越好,单位为W/(m·K)。 使用热导率计测量了不同BA浓度的UV光发泡材料的热导率。

结果表明,随着BA浓度的降低,样品的热导率呈增加趋势,因为当BA浓度降低时,UV照射后甲烷和细胞的形成减少。

其中,氧气的热导率(0C时为0.024W/(m·K))远高于固体聚合物部件,气泡数量的减少促进了样品内部热流路径的延伸。

据悉,BA浓度最高的样品BA7的导热系数为0.0915W/(m·K),比未发泡样品BA0的0.2181W/(K)高8%。

这说明在该UV光发泡材料体系中,通过降低BA浓度可以显着提高材料的导热系数,并且可以显着提高材料的隔热性能。

“ - 【·参考·】 - ”

1.何济民。 高分子发泡材料与技术[M]. 上海:物质工业出版社,2008

2.王德忠。 醇酸树脂的生产及应用[M]. 上海:物质工业出版社,2001

3. BOZKURTE、KAYAE、TANOLUM。 无卷曲玻璃纤维增强层状粘土/环氧纳米复合材料的力学与热性能J]. 复合材料科学与技术, 2007, 67 (15.16): 3394-3403

4. Rainstorm,万一早,王乐山,等。醇酸树脂基发泡材料的制备及热性能研究。聚酰亚胺树脂2004,19(2):9-11。

转载请注明出处:https://www.twgcw.com/gczx/438.html