应变率与短纤维掺量对TR-HDC单轴拉伸力学性能影响试验研究

前言

目前,纤维织物已逐渐应用于砌体结构和钢筋混凝土(RC)结构的加固,是传统FRP加固方法的新替代方案。 因此,考虑到TRHDC多用于抗震加固,研究其在地震应变率(10−4~10−1s−1)下的拉伸力学性能对于保证增强构件的性能和工程应用具有重要意义。

本文设计了25组碳纤维布增强高延性混凝土单轴拉伸试件,研究不同应变速率(10-5~10-1s-1)和短纤维掺量(0~2%)对TR-的影响。 HDC单轴拉伸。 拉伸力学性能的影响及因素分析。

测试概述

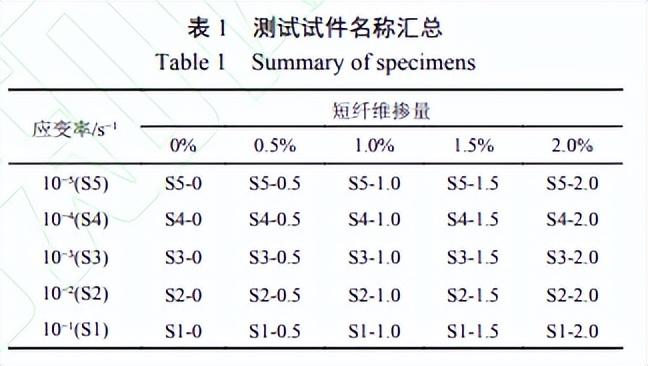

试验共设计了25组TR-HDC单轴拉伸试件,每组包含3个相同配置的试件。 如表1所示,试件命名包括应变率和短纤维含量两部分; 其中,S5、S4、S3、S2、S1分别表示10−5、10−4、10−3、10−2、10−1s−1加载时的应变率; 第二部分中的数字表示短纤维的体积含量。

其中,试件S5-0、S5-0.5、S5-1.0、S5-1.5、S5-2.0为静载下的对照组; 其余样本的动态应变率为 10−4~10−1s−1。 负载组。

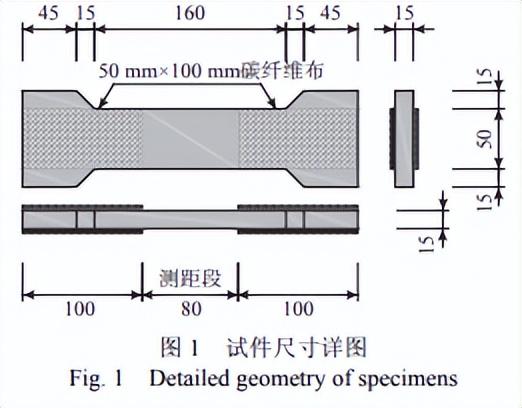

该测试使用狗骨形单轴拉伸试样。 试件尺寸如图1所示,测量段长度为80mm。 根据实验设计的测量段长度,应变速率10−5、10−4、10−3、10−2、10−1s−1对应的加载速度应为0.048、0.48、4.8分别为 、48 和 480 毫米。 /s。

试件两端均用50mm×100mm碳纤维布加固,以防止在动态加载速率下测距段之外可能发生的过早损坏。

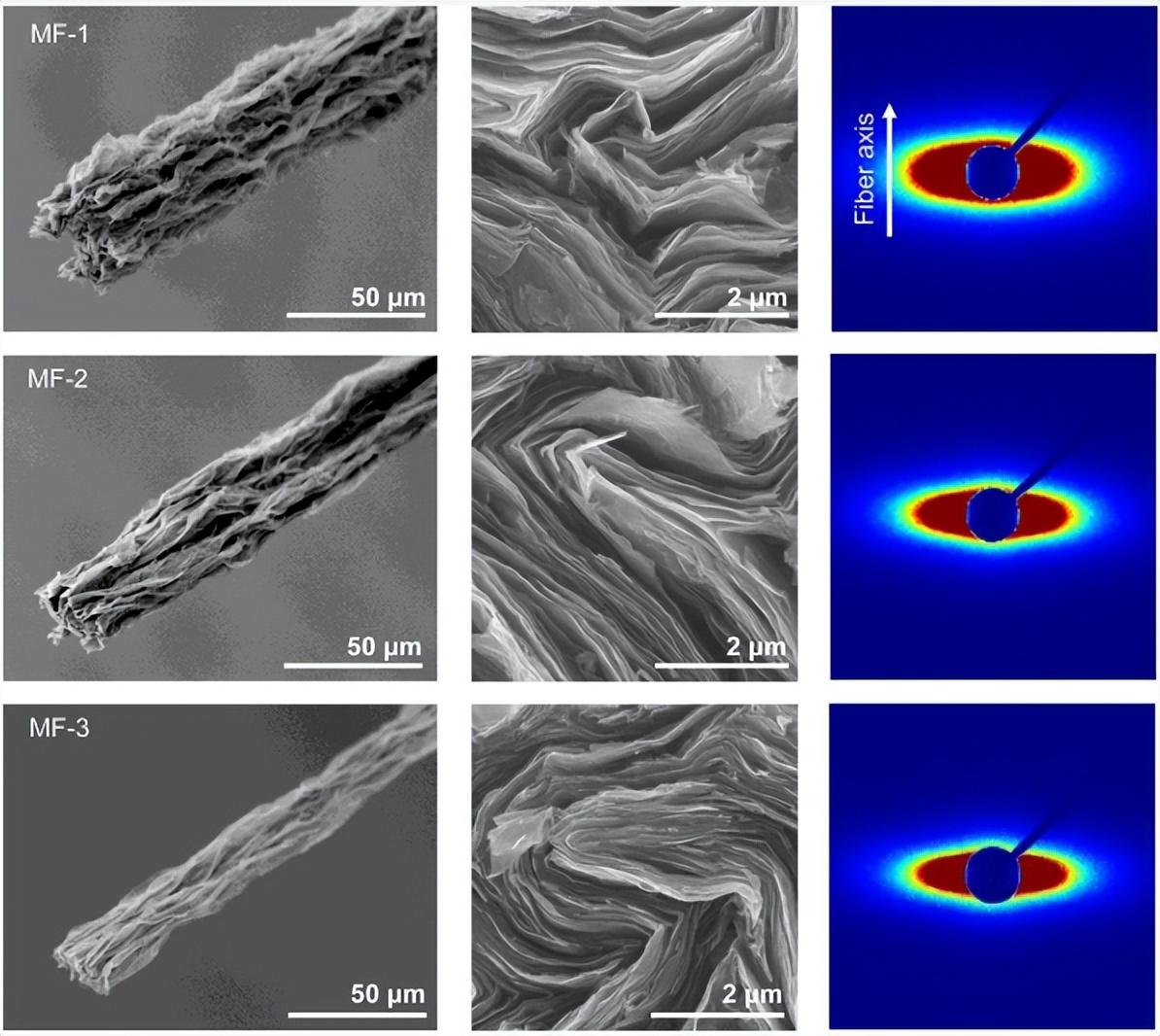

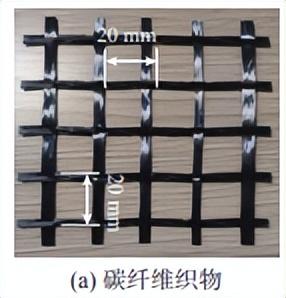

由于碳纤维具有较高的拉伸强度和弹性模量,本次试验采用碳纤维布作为增强网。 织物样品如图2(a)所示。

网格间距为20 mm,基本特性参数如表2所示。

织物表面刷有柔软的涂层,以固定其形状并提高单个纤维束的整体应力性能。

单根纤维束的平均承载力为3201N。

纤维织物的分布比例(即纤维织物受力方向截面积Af与测距段截面积A之比)为0.752%,这是通过嵌入两个拉伸样品中的碳纤维织物层数。

本次试验采用的高延性混凝土基体由P.O42.5水泥、一级粉煤灰、硅粉、S95级矿物掺合料、细河砂(最大粒径1.18毫米)、水和萘系列高强混凝土组成。高效减水剂由配料混合制成,各组分质量比为7.58:8.37:1:2.98:7.2:6:0.14。

如图2b所示,基体中添加了亲水性聚乙烯醇(PVA)短纤维,体积含量为0~2.0%。

PVA的性能参数如表3所示。

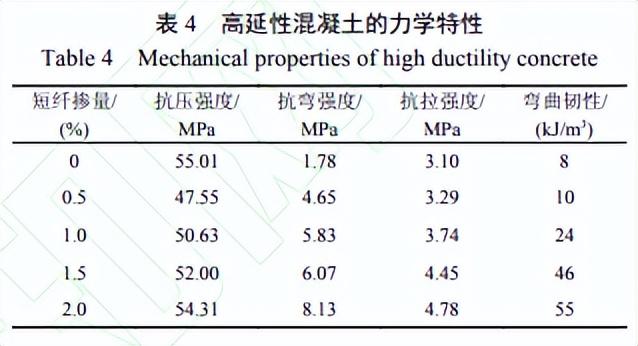

根据JC/T 2461−2018规范[21],不同短纤维含量高延混凝土的平均抗压强度由3个边长为100 mm的立方体试块测定,平均抗折强度由3个边长100 mm的立方体试块测定。 40 m×40 mm 在×160 mm棱柱试件上进行测量,根据四点弯曲的载荷-挠度曲线得到等效弯曲韧性,在狗骨形单轴上测量平均拉伸强度拉伸试件见图1。

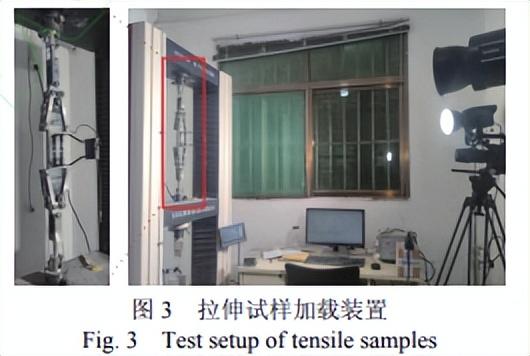

如图3所示,试验加载装置包括100kN万能拉力试验机、高密度光源、高速摄像头、U型夹具引伸计、数据采集系统和试样夹具。

拉力试验机可输出的额定加载速度范围为0.0001~500mm/min,满足试验要求,且试件全程以位移控制方式加载。

采用高密度光填充试件表面,方便高速摄像机记录裂纹位置。 U型夹式引伸计安装在试件中部,记录试件测距段在单轴拉伸载荷作用下的变形量; 试验机的数据采集频率为1000Hz。

试件夹具为Y型夹具,允许端部自由旋转,可释放试件端部因意外偏心等因素造成的附加弯矩,测得的强度更接近真实值材料。

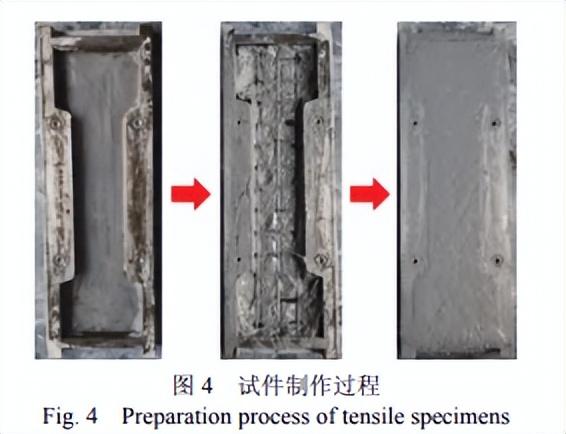

试件制作流程如图4所示,主要步骤如下:

组装钢模并在内部均匀涂抹脱模剂,然后浇筑第一层约5~6mm厚的高延性混凝土,并在模具内均匀铺展。

将切割成45mm×275mm的碳纤维布放置在第一层高延性混凝土上,轻轻敲入基体中; 然后浇筑第二层约3~4mm厚的高延性混凝土层,均匀铺开,上面再铺第二层碳纤维布。

浇筑第三层5~6mm厚的高延性混凝土,并打磨平整。 高延性混凝土表层的厚度由钢模的内部刻线控制。 浇注后24小时将样品从模具中取出,并在标准固化条件下固化28天。

加载前,在试件两端粘贴2块碳纤维布(碳布尺寸:50mm×100mm)进行加固,即可进行单轴拉伸加载试验。

测试结果与分析

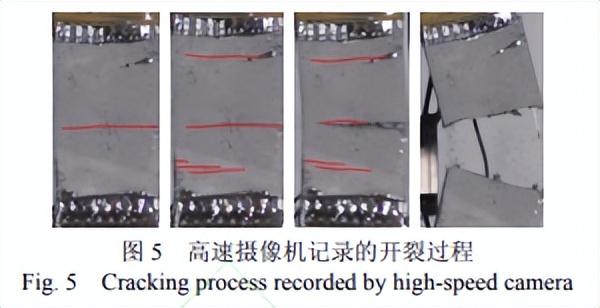

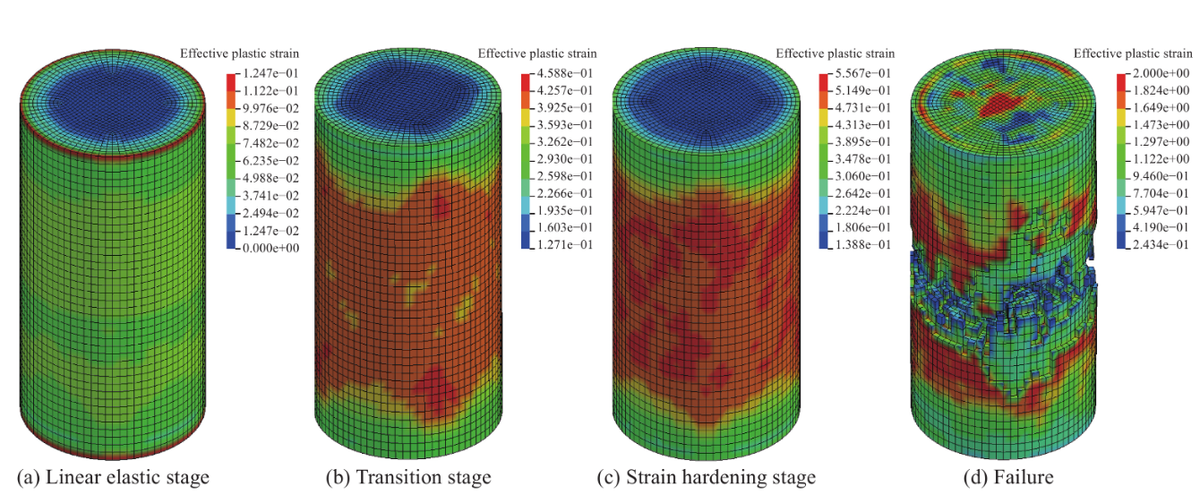

在动载加载下,通过安装的高速摄像机记录试件的开裂过程。 典型的裂解过程如图5所示,主要包括以下三个阶段:

弹性阶段:加载初期,试件不出现裂纹。 当达到试件的开裂载荷时,基体发生初始裂纹,在试件的测距断面观察到第一条细裂纹。

裂纹发展和扩大阶段:随着加载的继续,已有的裂纹继续发展和延伸,并且在已有的裂纹周围不断出现新的裂纹; 试件呈现多裂纹开裂模式,且随着荷载的增加裂纹逐渐加宽。

破坏阶段:当载荷接近峰值时,其中一个裂纹周围的纤维织物发生滑移或部分断裂,该裂纹很快发展成为主裂纹; 当荷载达到峰值时,高延性混凝土基体在主裂缝处断裂。 内部纤维织物断裂或滑落; 然后载荷迅速减小,拉应力释放后,测距段的一些微裂纹收缩闭合。

如果纤维织物打滑,可以观察到纵向纤维束整体被拉出基体,而不是整体断裂。 试件仍有一定的残余载荷; 如果纤维织物断裂,负载会突然减小。 同时,大多数试件在主裂纹处断裂成两部分。

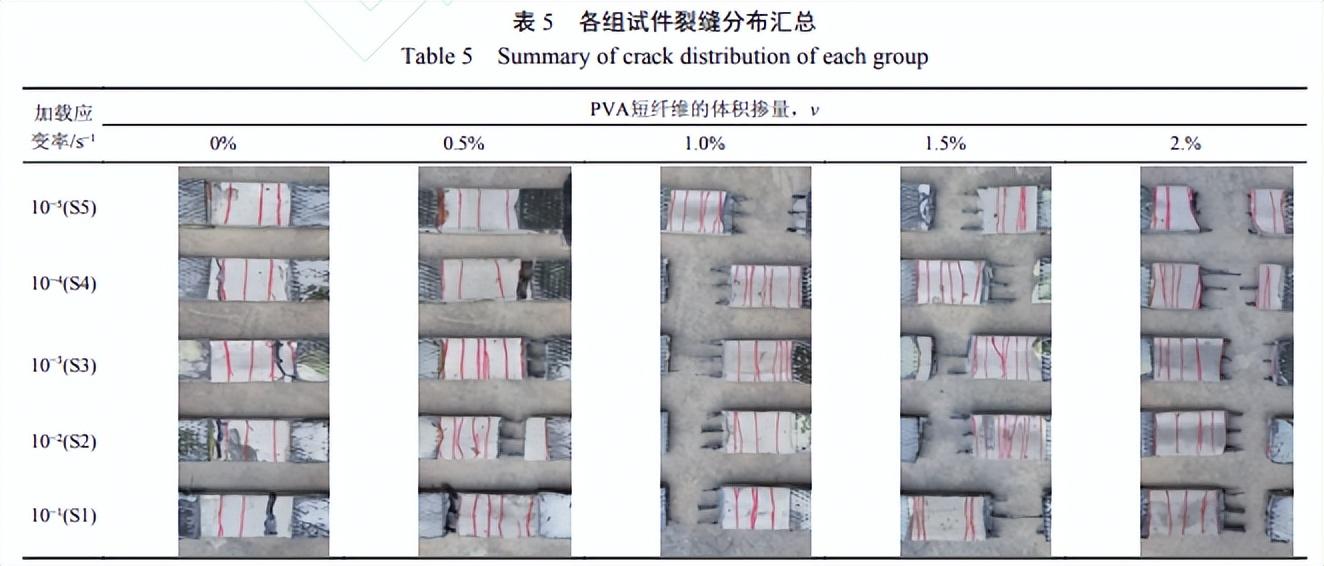

在不同应变率和短纤维含量下,各组试件失效时的裂纹分布情况总结于表5。

从表5可以看出,静载加载的对比试件(即试件S5-0~S5-2.0),随着短纤维体积含量的增加,裂纹数量呈现明显增加的趋势,是典型的精细和多缝图案。 破解模式。

这是因为添加更多的短纤维可以在裂纹处提供更高的桥接应力。 距离测量部分中现有的裂缝仍然可以通过桥接应力传递载荷。 裂纹发展所需的距离变短,裂纹数量增加。 增加。

对于不含短纤维的试件(即试件S5-0~S1-0),随着应变速率的增加,裂纹数量略有减少。

这是因为基体的开裂强度随着应变速率的增加而增加,而剪应力需要在基体与织物之间传递更长的距离,因此裂纹数量趋于减少。

另外,由于缺乏短纤维桥接裂纹,主裂纹处纤维织物外侧的基体剥离现象较为严重。 纤维织物不仅失去部分保护层,而且剥离区域也不利于纤维织物与基体之间的应力协调,材料利用率出现偏差。 低的。

对于动载荷加载的试件(即S5-0.5~S1-0.5、S5-1.0~S1-1.0、S5-1.5~S1-1.5、S5-2.0~S1-2.0),当短纤维含量不变时,随着加载应变率的增加,试件的裂纹间距略有增大,表现出一定的应变率敏感性;

但整体上仍表现出良好的多缝开裂模式,且短纤维含量越高,多缝开裂模式越稳定,如试件S2-1.5和S3-2.0。

对于在10−1s−1高应变速率加载下的试件S1-0~S1-2.0,随着短纤维含量的增加,拉伸试件仍表现出多缝裂纹模式,这表明短纤维的添加可以显着改善TR-HDC在静态和动态单轴拉伸载荷下的开裂模式,并缓解因应变速率增加引起的裂纹数量减少的趋势。

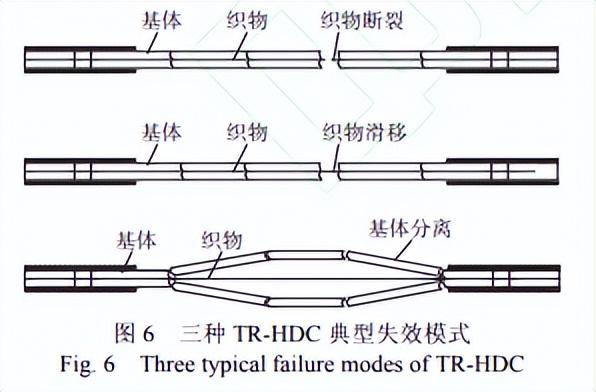

纤维织物增强复合材料在单轴拉伸载荷作用下常见的三种失效模式是织物断裂、织物滑移和外基体剥离,如图6所示。

当纤维织物与基体之间的粘结性能良好时(如通过增加短纤维含量来改善界面性能),就会出现试件的织物断裂破坏模式。

相反,如果纤维织物与基体之间的粘结性能较差,则试件将发生织物滑移破坏模式,纤维织物将在基体内部滑动而无法达到织物的极限拉伸强度。

另外,由于纤维织物在基体内部不能保持完全平直,当基体韧性较低时,很容易发生分离失败。 织物外部的基体会全部或部分剥离,织物与基体难以共同承受应力。

在上述三种失效模式中,织物滑移和外基体剥落会导致纤维织物利用率降低。

试件S5-0~S1-0均出现织物滑移破坏。 纤维织物与基体之间的粘结性能较差,不足以保证纤维织物被拉开。 即使增加加载应变率也未能改善织物滑移失效模式。

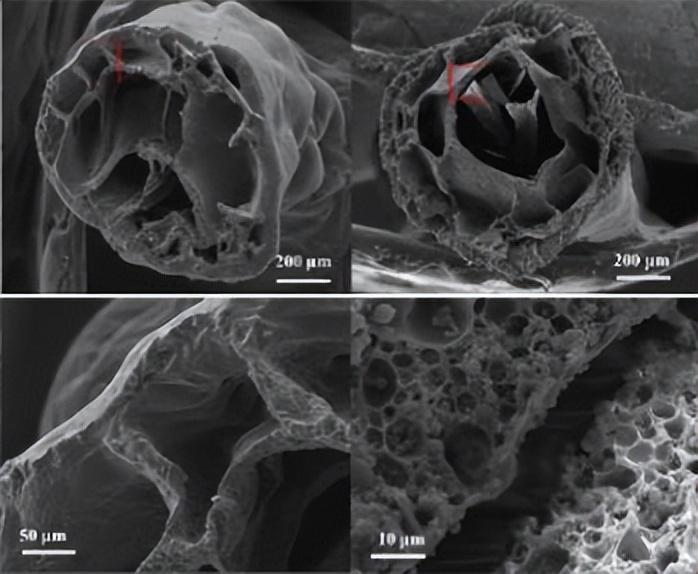

这与纤维织物表面刷有环氧涂层,使水化产物难以渗入纤维束有关; 同时,短纤维基体开裂后,载荷仅由纵向受力的纤维织物承受,基体与织物很难相互配合。 力量。

此外,在动应变速率加载时,试件S4-0~S1-0均在主裂纹处出现了局部基体剥落,且应变速率越高,局部剥落现象越明显。

对于S5-0.5~S1-0.5试件,随着应变率的增大,试件的破坏模式发生显着变化。

当S5-0.5以静态应变速率加载时,样本仍然表现出织物滑移破坏模式。 当短纤维体积含量低于0.5%时,织物会发生滑移失效; 然而,试件S4-0.5~S1-0.5在10-4时失效,当以~10−1s−1的应变速率加载时,试件损坏时,试件的失效模式为织物断裂。 当短纤维含量为0.5%时,应变速率的增加会导致TR-HDC织物断裂。

这是因为加入的短纤维在织物与基体之间形成新的交联,可以提高织物与基体之间的界面粘结性能; 另一方面,加载应变率的增加也增加了纤维束与基体之间的相互作用。 界面结合强度和拉拔载荷。

因此,当应变速率达到10−4s−1、短纤维含量为0.5%时,纤维织物即可断裂。

S5-1.0~S1-1.0、S5-1.5~S1-1.5和S5-2.0~S1-2.0的纤维织物在失效时均被拉断。

短纤维体积含量提高后,织物表面与基体由短纤维引起的交联数量显着增加,界面结合强度进一步提高; 同时,裂纹处的桥接应力与短纤维含量直接相关,基体可以承受部分短纤维含量。 拉伸载荷和织物共同受力。

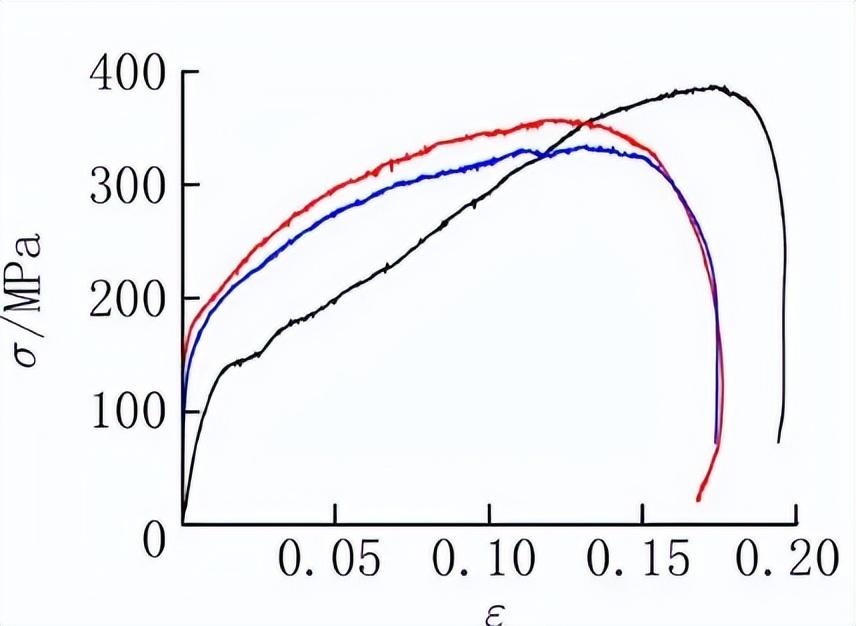

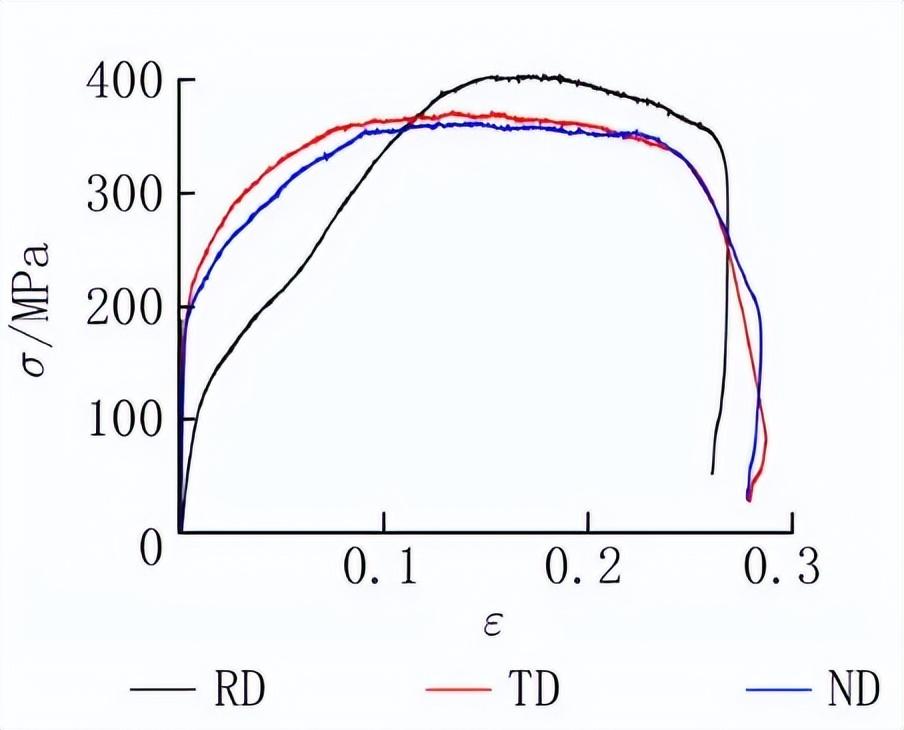

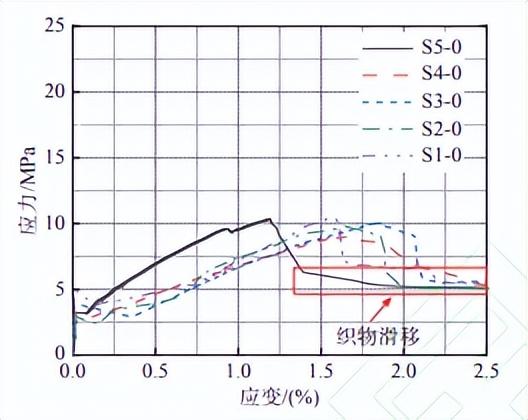

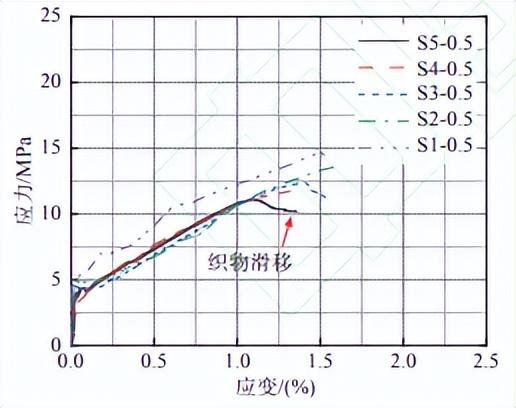

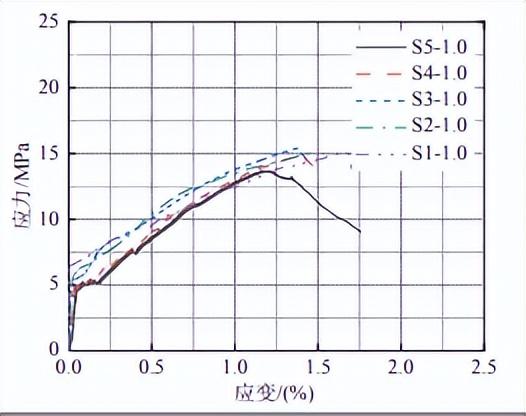

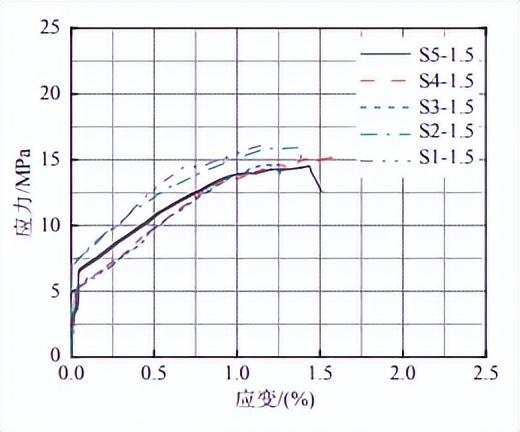

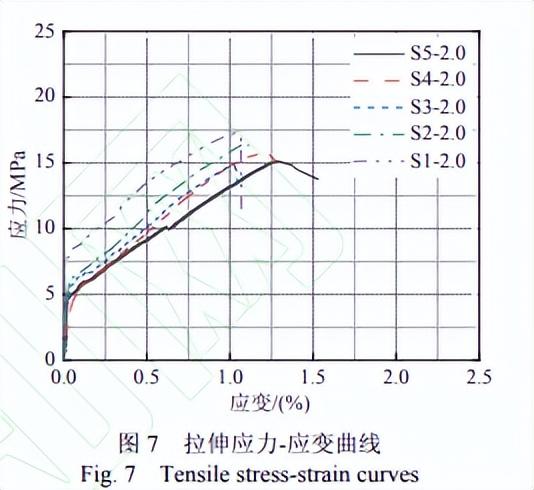

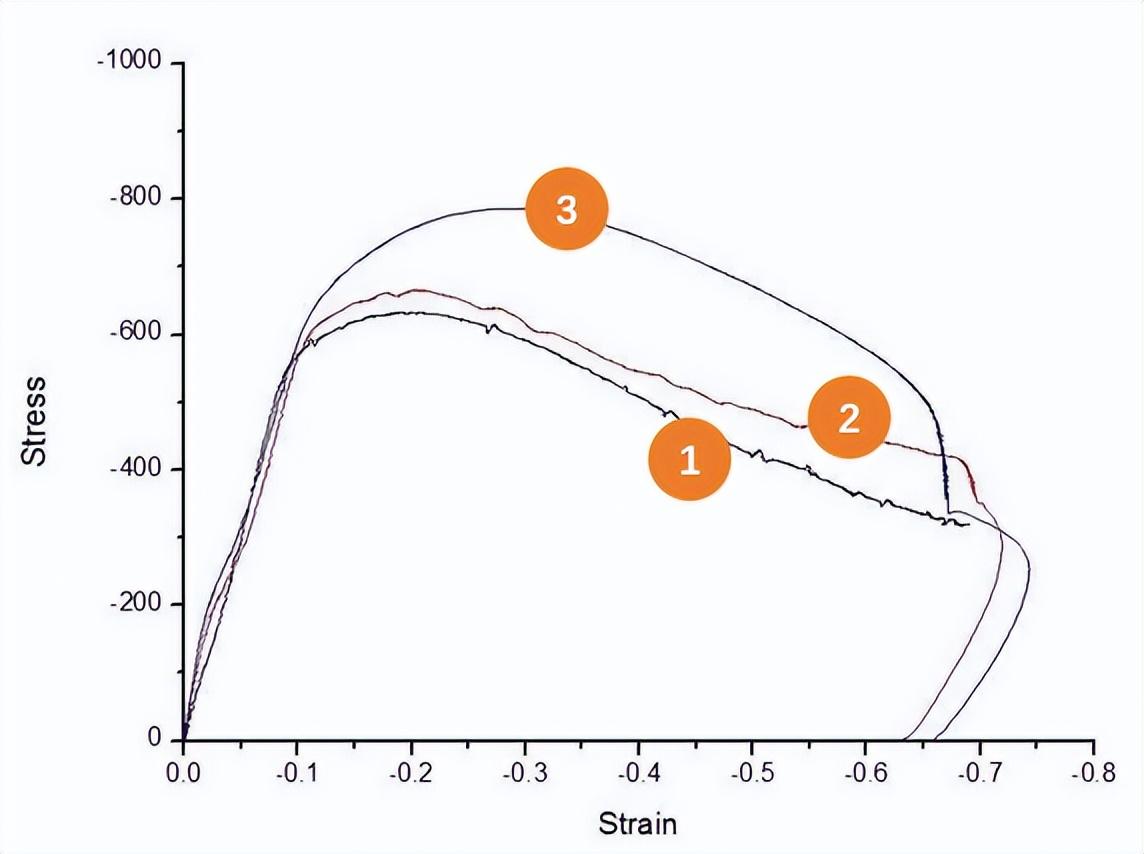

本次试验中25组TR-HDC单轴拉伸试件的典型拉伸应力应变曲线如图7所示。

其中,拉应力(σ)是试验机记录的拉伸载荷(F)与试件测距断面横截面积(A)的比值; 应变是引伸计记录的轴向拉伸位移(d)与测得的线段总长度(l0=80毫米)的比值,以百分比表示。

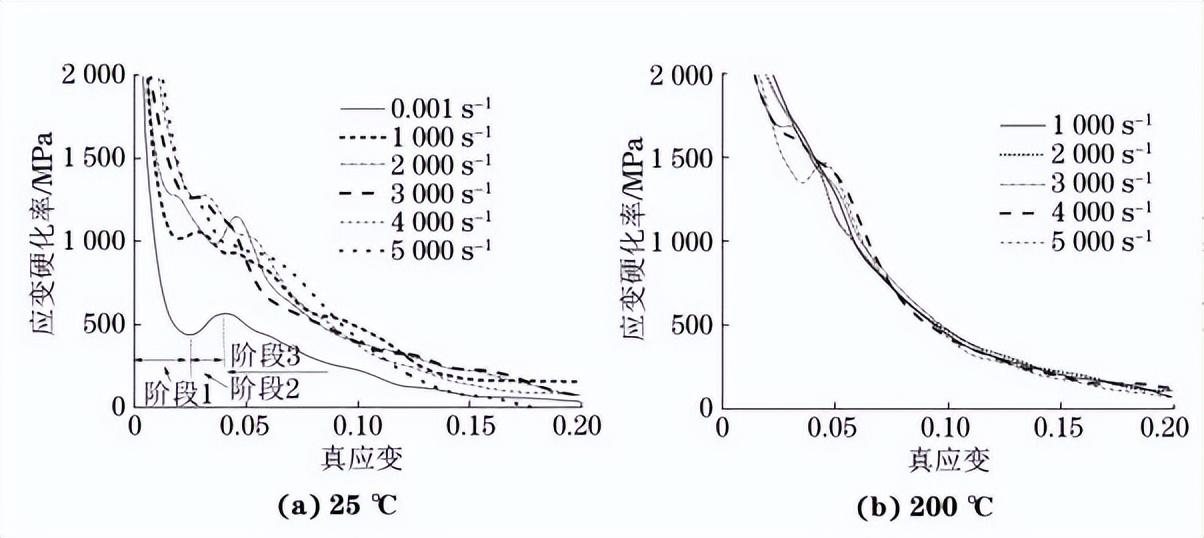

从图7可以看出,TR-HDC拉伸应力应变曲线包括弹性阶段、应变硬化阶段和失效阶段三个部分。

各阶段的特点如下: 在弹性阶段,应力与应变呈线性增长关系,此阶段不出现裂纹。

当拉应力达到开裂强度时,试件上出现第一道裂纹,进入应变硬化阶段; 此阶段拉应力与应变的总体关系仍呈线性增长,但与弹性阶段相比,此阶段曲线的斜率明显减小。

该阶段初期,由于新裂纹的不断出现,曲线出现小幅波动。 当不再产生新的裂纹时,曲线几乎呈直线增长。

当拉应力达到峰值强度时,试件进入破坏阶段,随后试件的拉应力迅速下降。

由于织物滑移和织物断裂的破坏模式不同,两个破坏阶段的曲线有明显不同。

当织物在基体中滑动时,两者之间的摩擦力仍能让试件稳定地承受部分载荷(即残余载荷),因此试件在破坏阶段通常具有较长的滑动平台部分。 如果织物在基体中被拉开,负载会突然下降,下降的部分甚至难以被试验机完整记录。

综上所述,TR-HDC的简化拉伸应力-应变曲线可以用以下双线本构关系表示:

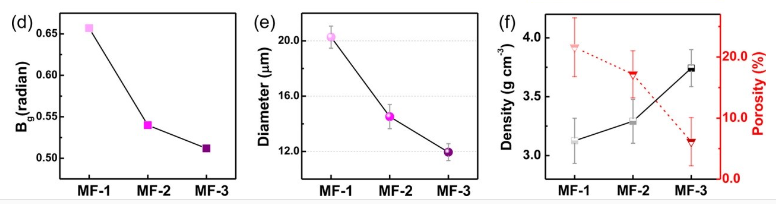

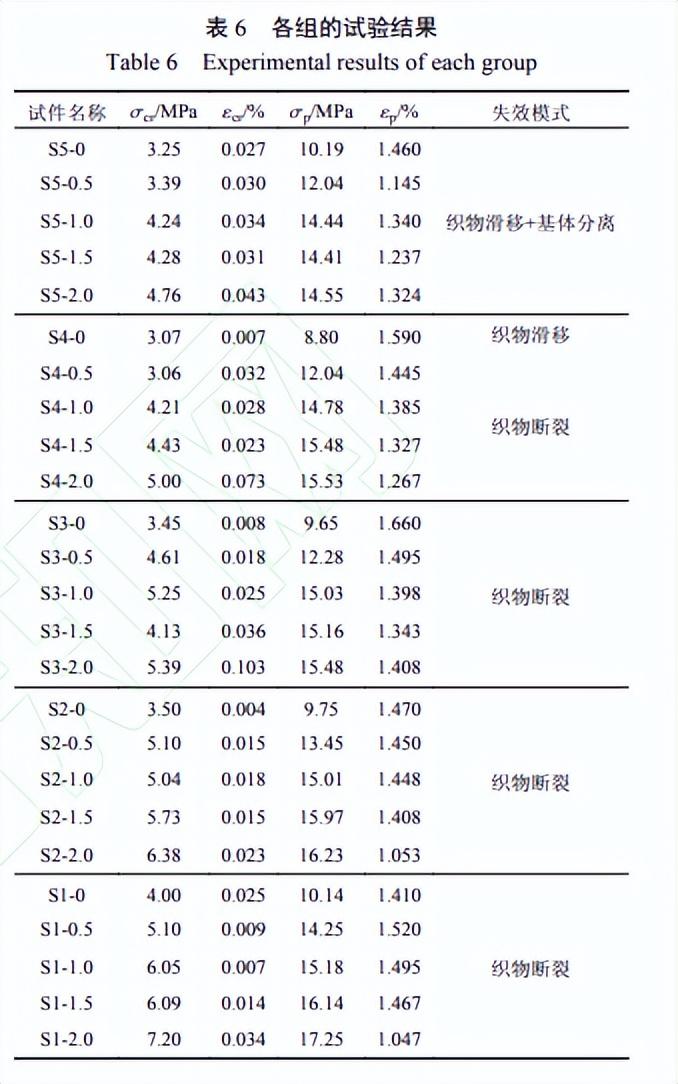

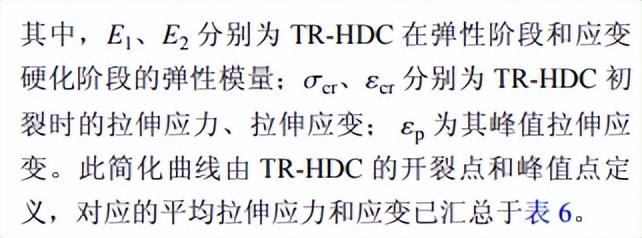

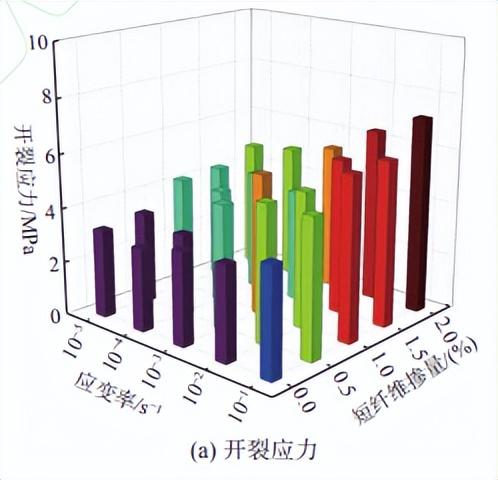

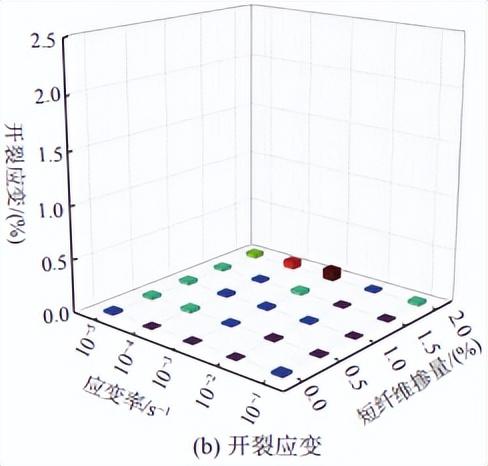

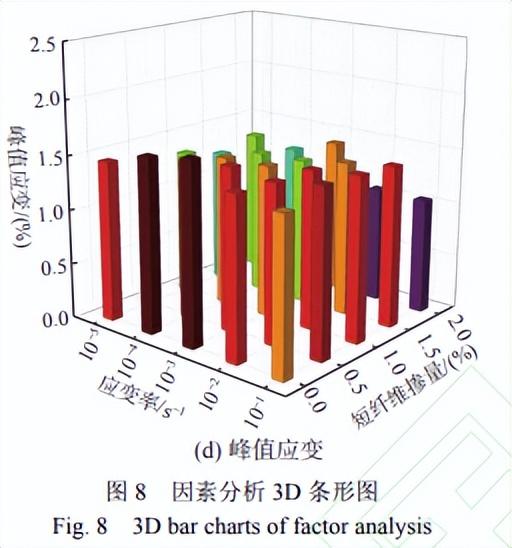

根据表6汇总的数据,可以绘制如图8所示的因子分析3D条形图。

本节通过开裂应力(σcr)、开裂应变(εcr)、峰值应力(σp)和峰值分析了试验中各变量因素(应变率、短纤维含量)对TR-HDC拉伸力学性能的影响。应变(εp)分别进行分析,内容如下:

应变率:当短纤维体积含量为0%、0.5%、1.0%、1.5%、2.0%,加载应变率从10−5s−1增加到10−1s−1时,开裂应力和静态应力与低载荷试件相比,峰值应力分别增加了23%、51%、43%、42%和51%,峰值应力分别增加了0%、18%、5%、12分别为 % 和 19%。

结果表明,随着加载应变率的增加,试件的开裂强度和峰值强度均增加,且开裂强度的增加幅度明显大于峰值强度。

这是因为荷载主要由开裂前的基体承受。 水泥基基体对应变速率较敏感,因此抗裂强度大大增加。 峰值强力主要取决于纤维织物的分布比例。 当分配比例相同时,峰值强度整体表现更稳定,因此提升幅度更小。

当加载应变速率从10−5s−1增加到10−1s−1时,试件的开裂应变与静载试件相比,虽然有增加的趋势,但基本处于同一水平,原因是:总价值越小; 当短纤维体积含量为0%、0.5%、1.0%、1.5%和2.0%时,与静载荷相比的峰值应变变化分别为-3%、33%、12%、19%、-。 21%。 综上所述,随着应变率的增加,TR-HDC的力学性能表现出一定的应变率敏感性。

短纤维当应变速率为10-5、10-4、10-3、10-2、10-1s-1时,短纤维含量由0%增加到2.0%,试件的开裂强度增加分别增加了47%。 %、63%、56%、82%、80%; 峰强度分别增加了 43%、76%、60%、66% 和 70%。

结果表明,增加短纤维的体积含量不仅可以提高试件在静载荷下的开裂强度和峰值强度,而且可以稳定地提高其在动应变率下的开裂强度和峰值强度。 增加幅度随着应变率的增加而增加。 并增加。

这是因为短纤维在裂纹处的架桥作用可以承受部分拉伸载荷,并且短纤维填充了基体与织物之间的间隙,起到了类似“针”的作用,进一步改善了界面性能基质和织物之间。 。

因此,随着短纤维含量的增加,TR-HDC的开裂和峰值强度呈现显着的增加趋势,其拉伸强度模型中必须考虑短纤维的贡献。

当短纤维含量从0%增加到2.0%时,试件在静、动应变率加载下的开裂应变均呈现增加趋势。

当加载应变速率为10-5、10-4、10-3、10-2、10-1s-1时,短纤维含量由0%增加到2.0%,峰值应变降低9% 、20%、15%、28%、26%。

结果表明,峰值应变明显降低,且降低幅度随着应变速率的增加而增大。 TR-HDC的峰值应变具有一定的应变率敏感性。

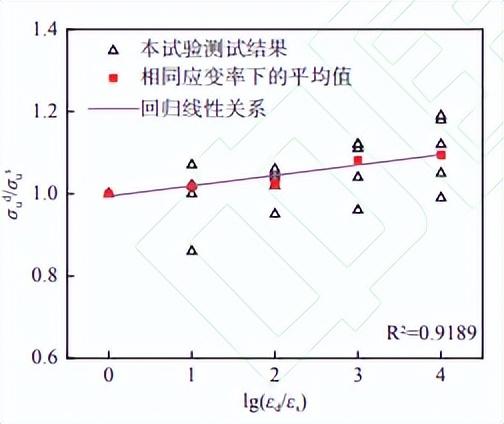

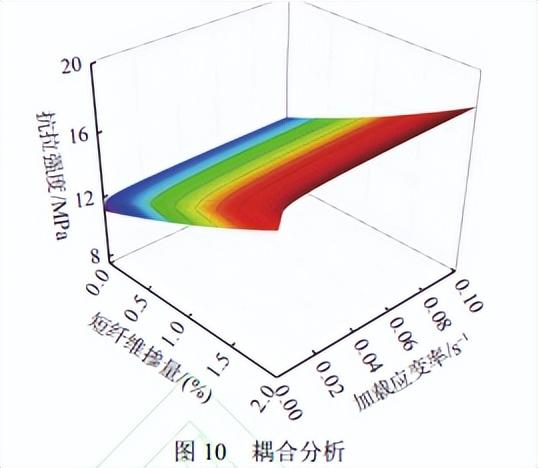

耦合效应应变率和短纤维含量对拉应力和应变的影响不同,因此有必要分析两者之间的耦合效应。

强度方面:与试件S5-0相比,试件S1-0和S5-2.0的开裂强度分别提高了23%和47%,峰值强度分别提高了43%和-1%; 而试件S1-2.0的开裂强度和峰值强度分别提高了122%和69%。

这表明单独增加加载应变率或短纤维含量可以改善TRHDC的开裂和峰值强度,但增量之和远低于两者共同增加时的效果。 这也证实了应变率与短纤维含量有关。 数量之间存在耦合效应。

因此,在抗拉强度计算模型中必须考虑两者之间的相互耦合。

应变方面:与试件S5-0相比,试件S1-0和S5-2.0的初裂应变变化幅度分别为-6%和63%,峰值应变变化幅度分别降低了-3%和-分别为9%。 ; 而试件S1-2.0的开裂和峰值应变均减少了28%。

这表明TR-HDC应变具有一定的应变率敏感性。 但需要注意的是,尽管应变有减小的趋势,但在最不利的条件下其峰值应变始终大于1%; 在10−1s−1应变率载荷下,其峰值应变为1.047~1.520%,完全可以接受。 满足实际工程所需的拉伸变形。

综上所述

本文设计了25组由碳纤维织物和HDC基体与PVA短纤维混合组成的单轴拉伸试件,并在不同应变率下加载。 主要结论如下:TR-HDC在单轴拉伸载荷下具有多种性能。 接缝开裂特征。

随着应变率的增加,TR-HDC的力学性能表现出一定的应变率敏感性。 随着短纤维体积含量的增加,断裂强度和峰值强度也呈现明显的增长趋势。

随着应变率的增加,虽然TR-HDC的峰值强度表现出显着的增加,而应变率有一定的下降趋势,但即使在10−10−的高应变率载荷下,TR-HDC的峰值应变始终大于1%。 1s−1。 ,其拉应变完全可以满足实际工程的需要。

说明应变率与短纤维含量之间存在相互耦合关系,在抗拉强度计算模型中必须考虑两者之间的相互耦合关系,否则会造成较大的计算误差。

转载请注明出处:https://www.twgcw.com/gczx/1272.html