“下摆臂用钢比用铝好”,这是侮辱谁的智商?

李想的这番话让“铝”这种很常见的材料一下子火了起来。

“把你家的主体钢结构拆掉,换成铝材,绝对安全、科学!”、“汽车哪里用铝,哪里用钢、铁,不是拍头打字就能决定的” ”、“横向摆臂的冲压结构钢板可以实现比铸铝更好的强度和重量”...

用李想的话说,对汽车发展至关重要的铝合金似乎已经成为一种低端、廉价、劣质的材料,这引起了一些网友的抱怨。

其实,一种材料的好坏,取决于它用在什么地方。 对于铝合金来说,用在车身上可能效果不太好,但是对于簧下部件来说,铝合金部件肯定比钢部件或者铸铁部件要好。 这是没有必要讨论的事情。 任何人讨论这个问题都是在侮辱别人的智商。

同等强度下,铝比钢轻得多

据记载,铝合金材料早在1896年就开始应用于汽车。20世纪初期,一些汽车公司为了追求更好的轻量化性能,开始将铝合金材料应用在豪华轿车和赛车上。 随着各国排放法规的日益严格以及用户对车辆性能的要求不断提高,铝合金材料开始大规模使用。

第一次工业革命实现了钢铁的大规模生产,第二次工业革命实现了铝合金的广泛使用。

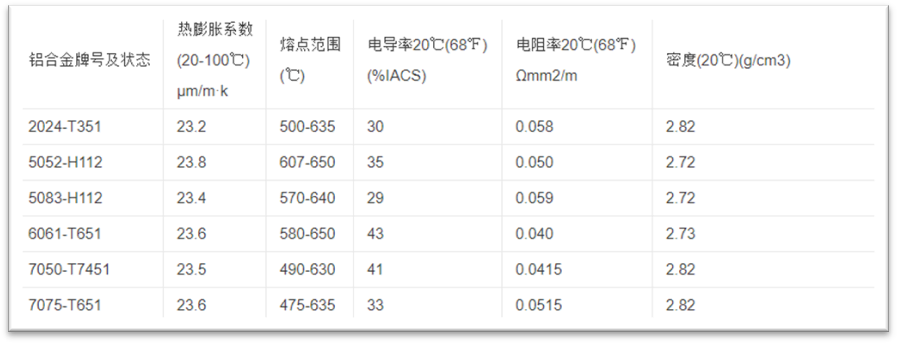

比普通钢轻是铝合金最显着的优点。 那么轻了多少呢? 根据车型不同,汽车铝合金的密度一般在2.72-2.82 g/cm3之间,钢的密度在7.81-7.85 g/cm3之间。 也就是说,在相同体积下,铝合金的重量只有钢的重量。 约35%。

铝合金除了重量优势外,还具有耐腐蚀性好、回收率高等优点,已成为汽车轻量化的主流材料。

铝合金根据元素含量和加工工艺分为许多不同的牌号。 汽车用铝合金一般为5000系列(常用于车身)和6000、7000系列(用于强度要求较高的零件)。

当然,就绝对强度而言,铝合金理论上不如钢,但强度的不足可以通过增加厚度、增加连杆等“堆栈”来弥补。 为了达到相同的强度,铝合金的体积一般比钢多40%左右。 根据上述密度比,如果达到相同的强度,铝合金的重量仅为钢的50%。

回顾李翔所说的——“冲压结构钢板可以达到比铸铝更好的强度和重量”,确实令人费解。

铝合金虽好,但一定要用对地方

虽然铝合金具有突出的轻量化优势,但必须用在正确的地方才能最大限度地发挥其优势。

铝合金技术最熟悉的应用应该就是全铝车身。 第一代奥迪A8诞生于1994年,是全球第一款采用全铝车身技术的量产轿车。 随后,林肯、凯迪拉克、吉普等车企都研发了自己的全铝车身技术,而应用最广、传播最多的无疑是捷豹路虎。 当然,目前号称“全铝车身”的车型大多只是在承重框架和一些覆盖件上采用了铝合金材料。

在电动化时代,很多纯电动汽车也采用了全铝车身技术。 除了蔚来ES6、ES8等相对高端车型外,奇瑞蚂蚁等入门级产品也采用了这一曾经使用过的技术。 一种被称为黑科技的技术。

纯电动汽车质量降低10%,电池寿命可提高5%左右。 从这一点来看,全铝车身和纯电动汽车是绝配。 然而,随着全铝车身技术在行业中逐渐普及,其缺点也开始显现:加工工艺复杂、连接难度大、维护成本高。 在车身上大规模应用将显着增加制造成本——每吨铝的价格约为钢材的4倍。

铝合金零件的连接不是通过焊接,而是通过铆接和粘接。 全铝车身的车型一旦发生碰撞,钣金很难修复,维修人员很可能会建议直接更换。

全铝车身的种种缺点很大程度上抵消了其轻量化带来的优势。 因此,包括奥迪在内的很多企业都开始放弃全铝车身,转而采用更经济的钢铝混合动力。 身体。

全铝发动机已成为行业主流

全铝车身并不完美,但在汽车的一些关键部位,铝合金的综合性能仍然远胜于钢。

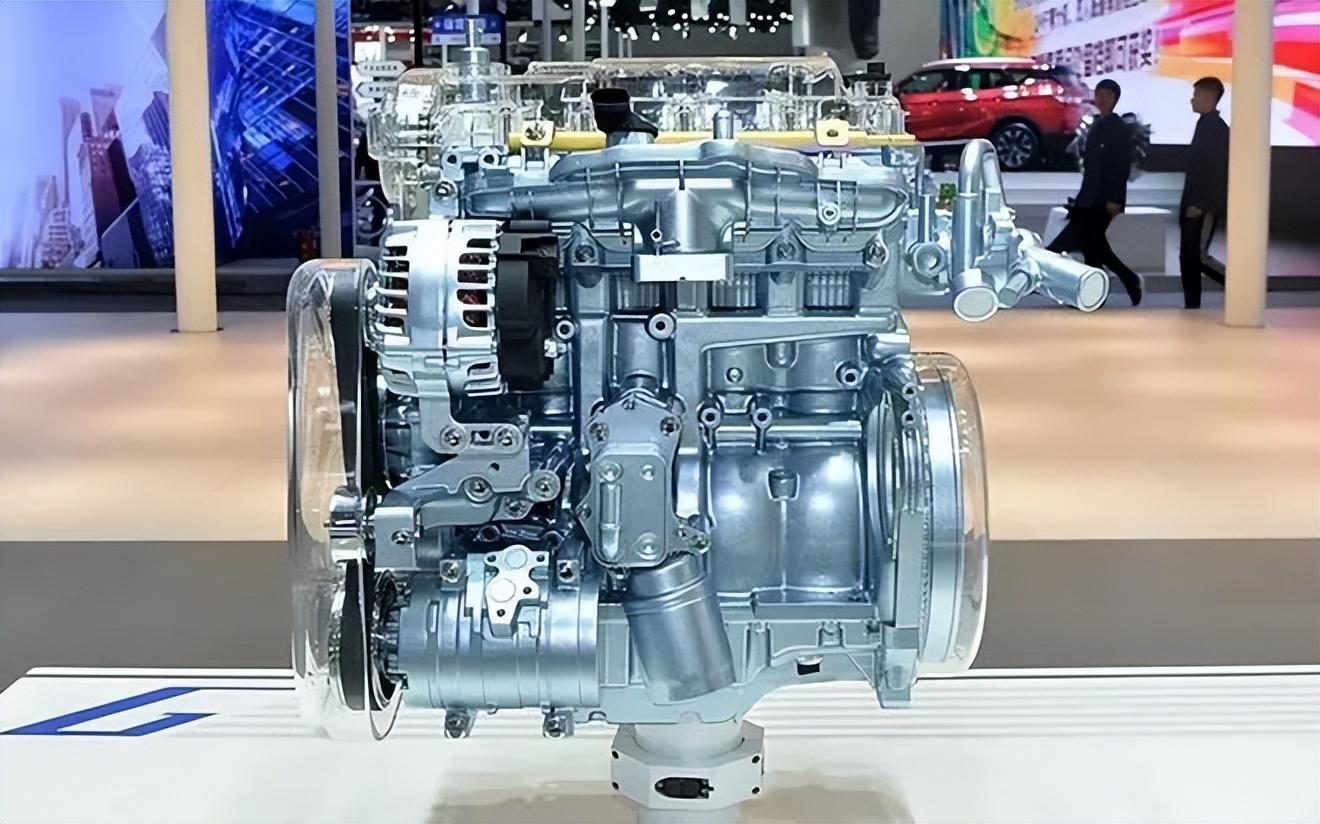

例如,发动机是纯燃油汽车除车架外最重的部件。 将铝合金应用于发动机不仅可以有效减轻重量,还可以提高燃油经济性。 对于前轮驱动结构的家用车来说,也更有利于车身前后重量的调整,从而优化驾驶性能。

需要注意的是,车企宣称的“全铝发动机”主要是指气门室、缸盖、缸体、活塞、油底壳、涡轮增压器壳体等部件采用铝合金材料。 凸轮轴、活塞连杆、曲轴等强度要求较高的部件大多采用高强度钢。

铝合金在耐磨性方面不如铸铁,因此全铝发动机通常会在缸体内部添加铸铁缸套,以保证缸体的寿命。

与同缸数、同排量的铸铁发动机相比,“全铝发动机”大约轻20-30公斤。 另外,它的散热性能更好,防爆性能更强,可以使用粘度较低的机油,对高标号汽油的依赖性较小。 除了提高动力、降低油耗外,还可以提高耐用性。 是优化发动机整体性能的重要技术路线。

尽管传统铸铁发动机仍然具有独特的优势,例如在恶劣工况下稳定性更好,但在节能减排的背景下,发动机“铝合金化”已成为不可逆转的趋势。

要想驾驶方便、舒适,铝是必不可少的。

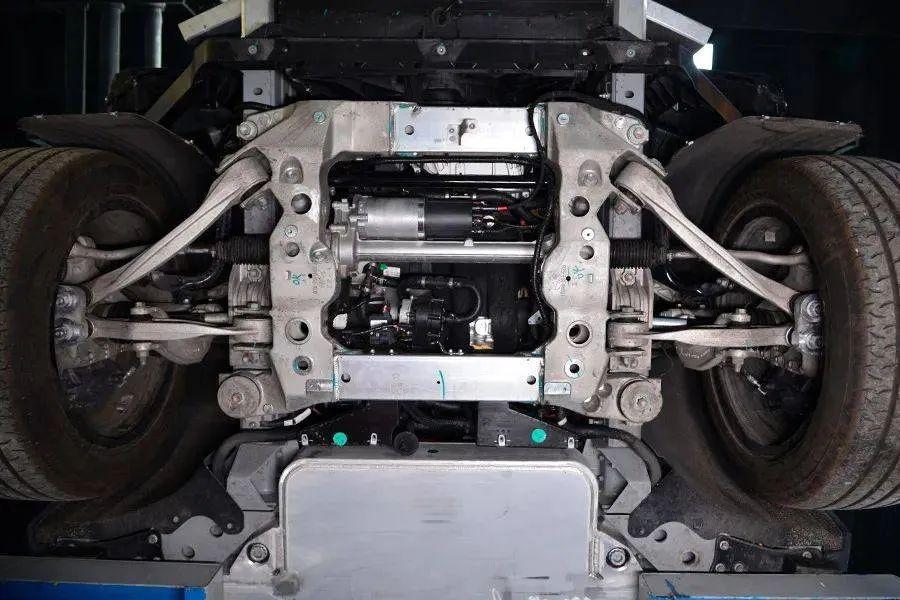

除了发动机之外,铝合金在汽车底盘上也有更大的作用。 这里所说的“底盘”准确地说是指非簧载部件,如轮辋、轮胎、制动卡钳、减震筒、悬架的各种横拉杆、连接悬架与轮辋的转向节等。 这些部件均不受减震器的弹性元件支撑。 相应地,由弹性元件支撑的部件可视为弹簧部件。

一般来说,汽车的簧上质量与簧下质量之比越大,操控性和舒适性就越好。

簧下重量在车辆整备质量中所占比例并不大,但一直有“一公斤簧下重量相当于十公斤簧下重量”的说法。 虽然这个比例并不准确,但它讲述了了解非簧载质量的重要性。

减少非簧载质量最显着的效果不是降低油耗,而是提高汽车的操纵稳定性。 您必须知道非簧载部件将与悬架系统一起移动。 这些部件越轻,惯性就越小,车轮就越能跟随路面的起伏,汽车就会更容易驾驶。

同理,轮圈、半轴等部件的重量越轻,从发动机传递到轮胎的动力损失越小,制动时需要克服的自身惯性越小,加速性能越好和减速性能。

减少簧下质量可以使悬架中的运动部件更加可控,从而使车轮能够粘附在路面上。

此外,更轻的簧下部件还可以大大减轻减震器的压力,使其工作更加“高效”。 通过坑洼时,可以更及时地化解路面振动,从而提高舒适度。

采用铝合金件替代铸铁件已成为豪华车企底盘轻量化的主流方案。 奔驰GLS、奥迪Q8、保时捷卡宴、宾利添越等旗舰SUV在前后悬架中大量使用铝合金部件。 尤其是在“理想L9悬架材料事件”中备受关注的后下摆臂,这些车型也采用了铝合金材料。

奥迪Q8的后悬架采用了全铝五连杆结构。

除了顶级豪华SUV之外,领克09、本田冠道等非豪华品牌的高端SUV在底盘上也大量使用了铝合金部件——当然也包括后下摆手臂。 纵观与力理想L9同价位的竞品,蔚来ES8的悬架系统几乎所有可见部件都是铝合金部件,前后副车架均采用铝合金全框设计。

蔚来ES8在底盘上使用了大量的铝合金部件。

“铝的档次不如铁”——你信吗?

任何对行驶品质有较高追求的车型都会在底盘上使用大量的铝合金零件。 当然,要达到极致的操控性和舒适性,还必须在调校上付出更多的努力。 不过,理想L9无论是悬架材料还是底盘调校方面都发现了很多缺陷。

理想L9后悬架,下摆臂采用了银色防腐涂层,防腐效果更好,看起来更像铝合金。

Ideal ONE后悬架的下摆臂也由镀银冲压钢板制成。

事实上,从第一款车型理想ONE开始,理想就一直在做一些有“铁补铝”嫌疑的事情。 方法与理想L9相同,都是在后下摆臂上涂上一层银色的“防腐涂层”。 在调整方面,有媒体对丽丽L9进行了实际测试。 车辆在进行正常掉头时会经历剧烈的侧倾和推力,更不用说激烈驾驶了。

不久前,一辆丽丽L9店测试车因空气悬架损坏而无法正常行驶。 这不禁让人怀疑理想L9的材质问题是否不仅在后悬架上,其他核心部件也有问题。 是否存在比较严重的偷工减料现象?

面对市场质疑,理想仍力辩不已,试图用“铝合金下摆臂不如涂层铸铁高端”、“损坏的空气悬架只是试用件”等谬论说服消费者。 好在市场已经非常聪明地教育了消费者,他们不会相信这些掩盖真相的言论,就像他们不会相信理想的L9可以是“500万以内最好的”一样。 (文章|超人)

转载请注明出处:https://www.twgcw.com/gczx/1439.html