热镀锌——锌铝镁(ZAM)工艺未来可期

1、钢材热轧的不同工艺和技术

钢材热轧按预处理方法的不同可分为釉法热轧和二氧化碳还原法热轧。 釉法热轧主要是钢构件、钢管、钢管等的热浸热轧。法式热轧主要用于棒材、钢丝等的连续热轧。热轧后的产品通常要经过进一步弯曲成型,应用场合户外户外均可。

溶剂热轧

二氧化碳减排热轧

热轧根据熔液锌的成分分为纯锌法、锌铝法、铝锌硅法、锌铝镁法等。 在实际生产过程中,很多企业根据自己的需要选择添加不同的合金元素。 它是在溶剂热轧中添加镍、稀土、铋等的锌合金。 有些是为了提高流动性,减少锌的消耗; 有的是改善形状,使热轧预制构件的肉质更加均匀、光亮; 有些声称可以增强热轧件的防腐能力。

热轧钢构件

乙炔还原棒连续热轧通常采用纯锌、5%铝锌(Galfan)、55%铝锌硅(Galvalume)产品技术。 现实中,有的企业将锌锅上的铝含量控制在15-25%,但镀层控制在15-20克/平方米,大大降低了生产成本,实现了企业效益的最大化。 这些产品实际上增加了企业的生产成本,而且产品表面外观也有一点Al-Zn-Si镀层产品的影子,但由于耐腐蚀性差、质量差,会被淘汰。

铝锌硅镀层产品的耐腐蚀性能非常优越,是热轧钢板的6倍。 也就是说20g/m2的铝锌硅镀层产品相当于120g/m 2 的防腐性能。 锌-5%铝产品的耐腐蚀性能是热轧板的三倍。 目前热轧钢丝大多选择加尔凡工艺。 近年来,越来越多的生产线选择Galfan工艺和Al-Zn-Si涂层工艺来热轧薄板。 Al-Zn-Silicon镀层中铝占55%,锌仅占43.5%,加尔凡法铝浓度也占5%。 一是开辟了棒材连续热轧节约锌资源的新途径。

锌铝镁法(ZAM)是近十年来发展起来的。 各种配方的锌铝镁合金产品陆续投放市场。 目前已渗透到建材、家电、汽车三大应用领域。 一般来说,配方中含铝6%~11%,镁3.0%,其余为锌。 控制涂层长度的气刀需要注入氧气,因为私营企业没有巨大的甲烷来源,所以只有在小型联合国有廉价甲烷供应的企业和制造商才有条件组织生产; 采用含1%~3%铝、1.5%以上镁、其余为锌的配方,用控制涂层长度的气刀用常规空气进行喷涂。 保持正常生产,所以这些锌铝镁镀层产品能够进入私营企业,而产品的耐腐蚀性不如后者。 后一种产品的耐腐蚀性是普通热轧板的6~10倍,而前一种产品的耐腐蚀性仅为普通热轧板的3~5倍。 特别是当铝为1.0%~3.0%、镁为1.0%~1.5%、其余为锌时,合金的熔点只有380℃左右,基本上可以采用热轧工艺来组织生产,甚至比热轧时的锌液还要好。 温度降低30℃,三辊六臂的工作温度更低,使用寿命会更长。 从这一点来看,锌铝镁合金产品的发展趋势十分强劲。 未来可能会与热轧产品平分秋色,甚至可能完全取代传统热轧板。

二、锌铝镁法(ZAM)中各元素的作用

与高强度钢一样,锌铝镁良好的耐腐蚀性是由其组织决定的,而组织又是由物理成分和冷却速度决定的。 下面我们就来讲解一下锌铝镁镀层物理成分的选择,以及元素的作用。

一、镁的作用和影响

镁的作用首先是提高耐腐蚀性,这在后面已经充分分析过了; 其次,在镀液中加入少许0.1%的镁,可以改善棒材在镀液中的润湿性,增加镀液的表面张力,减少漏镀缺陷的形成,这是因为镁的氧化物不非常致密,基本上以特别松散的状态存在。 这一点显然与铝的特性相辅相成,对于采用铝纯度较高的镀层生产更高合金纯度的高强度钢具有重要意义。 但锌铝镁镀液中,镁的浓度较高,氧化镁不致密的问题会带来一系列副作用,成为热镀铝镁合金生产的一大难点。铝镁轧制产品。

2、铝的作用和影响

首先,在热轧的基础上添加铝可以显着提高耐腐蚀性和耐热性,锌铝镁涂层也是如此; 其次,热轧时添加少量的铝可以抑制锌液与铁的相互作用。 刻蚀Fe-Zn化合物层的反应; 第三,铝可以抑制镁氧化的局限性,而且铝的氧化物很致密,可以减少镁疏松氧化物的影响。 氧化镁会形成薄膜,导致产品缺陷。

这三个特性中,第一个只有用处,没有坏处,但第二个和第三个都是双刃剑。 与镁一样,铝在锌-铝-镁镀液中也以高浓度存在。 一方面,铝抑制了锌与铁的反应,但铝与铁的反应却越来越激烈,成为主要矛盾; 另一方面,铝极易氧化的问题也会带来一系列问题,也成为了锌铝镁产品。 生产中的一大难题。

三、硅的作用及影响

硅的添加主要是为了抑制铝与铁之间的反应,蚀刻镀层与钢基之间的化合物层,改善加工性能。 这与所有高铝涂层的原理相同。

只要铝低于晶界成分,就必须添加硅,铝浓度越高,添加的硅越多。 最高铝硅镀层,添加硅10%左右; 二是铝锌硅镀层,添加硅约1.5%; SD添加0.2%硅,ZAM可添加0.1%硅。 此外,硅还可以细化碳化物,提高组织的均匀性,抑制晶间氧化。

4.其他要素的作用

由于锌、铝、镁的成分非常复杂,因此工艺性能也非常复杂。 为了生产出以锌、铝、镁为主要成分的合格产品,可以通过减少少量其他元素来提高热浸镀工艺性能和使用性能。 ,可视为锌铝镁镀层成分的第四元素。

例如,避免镁的氧化和发黑就是锌铝镁合金产品的一个困境。 有的公司采用在合金中添加合金元素的方法来抑制镁的氧化。 例如POSCO专利采用的方法是添加0.01%~0.1%的镓和0.005%~0.1%的铟; 首钢专利就是通过在合金中添加0.01%~0.1%的钙、钡或0.01%~0.4%的锂来解决这个问题; 钛和硼用于细化碳化物并抑制MgMg22ZnZn11结构的形成; 通过添加稀土,可以降低组织的均匀性,从而抑制晶间腐蚀,进一步提高耐腐蚀性能。

综上所述,锌铝镁镀层的成分=a%Zn+b%Al+c%Mg+(d%Si)+e%X。 常规数值推荐:a=95-97.9、b=1-3、c=1-1.5、d=0.1、e=0.01-0.4。

甲烷吹扫工艺的锌铝镁镀层成分为11%Al、3%Mg、0.2%Si,其余为Zn。

3、锌铝镁法(ZAM)的优点

(1)锌铝镁耐腐蚀及烧伤切口自愈原理

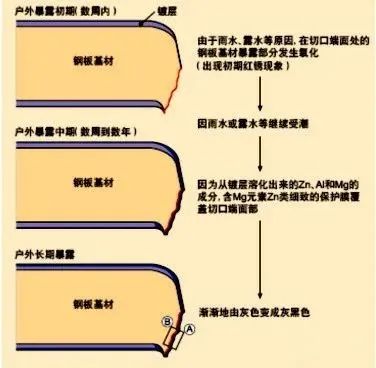

首先进行理论分析。 ZAM板具有独特的耐腐蚀性,特别是防割性能。 分为两种:无烧伤的平面情况和有割伤、划伤的两种情况。

1.当ZAM表面没有被烧毁时

涂层中所含的镁和铝的共同作用,在常年使用过程中,会在涂层表面形成一层高度附着、致密的氧化物保护膜,使涂层与外界腐蚀环境隔绝,起到重要的隔离作用。 防腐蚀的作用,避免腐蚀镀层的形成。 镁是一种比铝活泼的金属,在空气中很容易被氧化。 固体镁产生的氧化膜也较致密,可以有效保护内部组织,避免进一步氧化。 由于镁与铝不同,在镀层中均匀细密的分布促使氧化膜遍布整个镀层表面,从而使镀层中的所有组织都受到保护。

2.涂层被咬或有切口时

从涂层中溶解的镁可在切口断面形成一层细小的含镁致密氧化膜,覆盖切口处烧焦或裸露的钢基,从而提高其耐腐蚀性能。 在这些情况下,还可以发挥锌的牺牲防腐和铝、镁的隔离防腐作用。 在此基础上,由于镁的开放性很强,可以减少厚板表面的疏松氧化物,代之以致密的镁氧化物,从而保护裸露的钢基。

如右图所示,在ZAM板新切开的部分,裸露的钢基在腐蚀环境下会被氧化,出现早期的红锈,但随着时间的推移,镁和镁会从其中溶解出来。涂层中的锌、铝等元素会将红锈变成结构更致密的黄色氧化膜,保护断裂部位不被进一步氧化。

ZAM切口部位保护原理

切口浸泡试验显示,试验初期,断口呈现一定量的白色,但蓝色不会严重发展。 3年后,原来的绿色变成了黑色。 经过血液检查,骨折部位的氧化膜富含锌、镁、铝、氧、铁、氯、硫等复杂成分。

3、切口自我修复原理诞生。 新国家标准GB/T31447-2015《预卷式道路护栏网》

多年来,我国高速公路护栏板的生产工艺已形成先热轧后热轧,即采购的镀锌厚板先注塑、酸洗,然后采用溶剂法热轧镀。 采用这些工艺的原因是可以获得超过600g/m2的厚涂层。 同时,厚板经过热浸镀和热轧后,断面也闭合完整,完全可以满足高速公路栏杆板的防腐要求。 而且采用这些工艺生产高速公路栏板的生产效率低,生产成本高。 是否可以采用先热轧后成型的生产工艺来提高效率、增加成本? 该提案被交通部否决,因为用甲烷还原法连续热轧棒材很难生产出超过600克/平方米的厚涂层。 另外,高速路护栏系列厚板的长度要求2.0-6.0mm,热轧断面防护能力难以满足高速路护栏板的防腐要求。层。

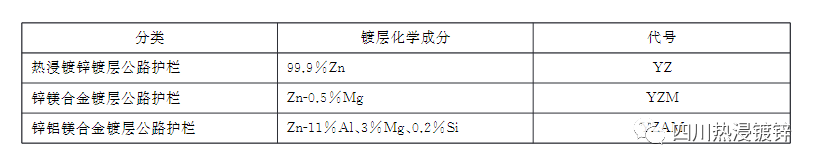

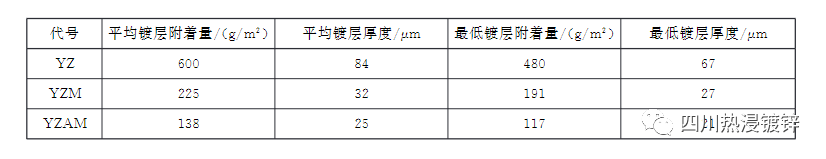

锌铝镁镀层厚板出现后,这种格局被彻底打破。 首先,锌铝镁镀层厚板的耐腐蚀性能是热轧板的5倍,120g/m2的镀层长度相当于热轧层600g /m2,且锌铝镁厚板具有很强的断面切口保护能力,即当厚板长度达到最大6mm时,厚板断面切口也可保护良好,不会生锈。 在此基础上,中华人民共和国国家质量监督检验检疫总局和国家标准化管理委员会于2015年5月15日联合发布了新国家标准GB/T31447-2015《预卷式道路护栏网》。同年8月开始实施。 新国标主要参数如下表所示:

GB/T31447-2015涂层物理成分及代号

GB/T31447-2015 单面附着力及涂层长度

锌铝镁涂装道路护栏板新国标发布后,厂家可采购2.0-6.0mm的镀锌板,酸洗后,直接步入锌铝镁涂装生产线。 层长生产锌铝镁镀层板,然后进入护栏板成型加工线,生产锌铝镁镀层高速公路护栏板。 这样,我国公路护栏板的制造就彻底摆脱了先成型后热轧的落后工艺,而走向了与世界接轨的先热轧后成型的先进工艺。 从而可以大大提高高速公路护栏网的制造效率,不仅增加了生产成本,而且改善了生产环境。

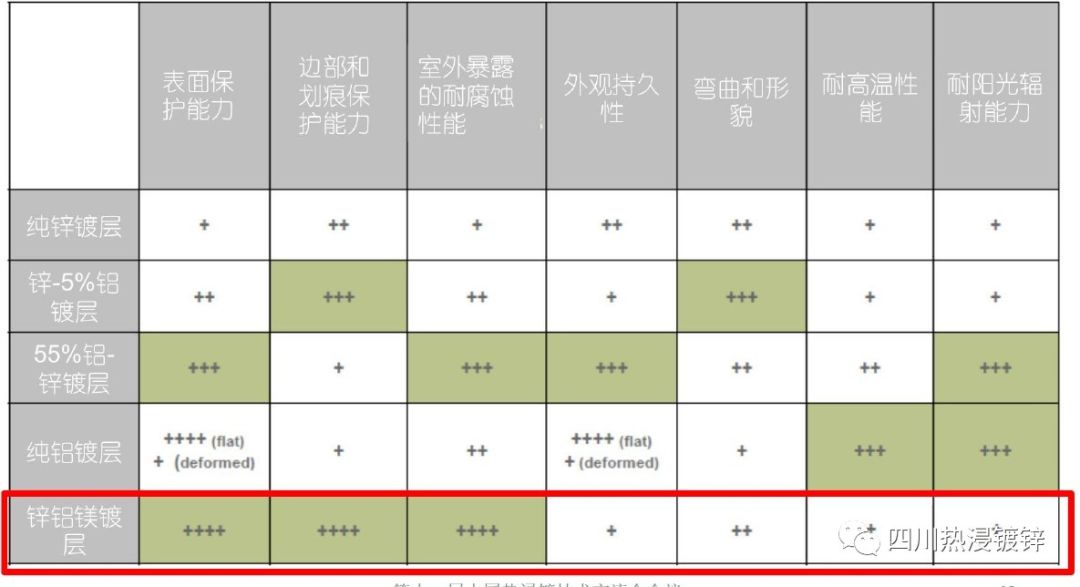

(2) Zn-Al-Mg与其他镀层类型的耐腐蚀性能比较

综合数据对比:

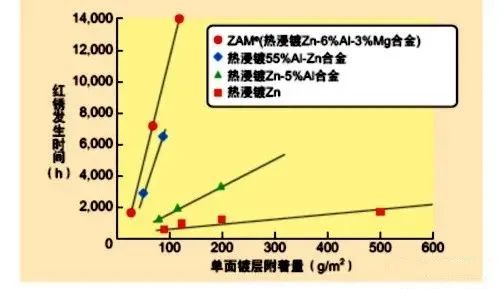

1、平面部分的盐雾试验与铝箔锌硅板相似,约为热轧板的10-20倍,是热轧-5%铝合金的5-8倍。

2、缺口部、弯曲部、烧焦部盐雾试验优于铝箔锌硅板、镀锌-5%铝材、热轧板。

3、耐氨性能是热轧板的2倍,是铝箔锌硅板的10倍。

4、耐酸性与热轧板相似,优于铝箔锌硅板和热轧-5%铝。

5、镀层为90g/m2时,比成型型腔加工后热浸镀得到的560g/m2镀层的耐腐蚀性能更优越。

ZAM板盐雾试验对比:ZAM板与其他三种常见涂层在盐雾试验中出现红锈的时间最长。 ZAM板红锈发生时间最长。

(3)ZAM板加工性能特点分析

1、涂层的耐刮擦性

镀膜板的平面腐蚀大部分发生在咬合处,而烧伤是镀膜板不可避免的现象,特别是在加工过程中,如果镀膜板本身具有良好的抗划伤性能,就可以在很大程度上避免镀膜板的腐蚀。被咬在地上,从而增加其使用寿命。

划痕性能用划痕形成的载荷来表示。 测量方法是将顶部直径为0.05mm的蓝宝石测试针垂直放置于测试部位,并承受0.0196至0.196N(2至20gf)的载荷,联通测试部位20mm。 然后,目视观察试验部位,确认有无划痕,将出现划痕的载荷中最小的载荷作为耐划痕载荷。

经测试,ZAM板效果最好,其形成划痕时的载荷约为热轧-5%铝的1.5倍,是热轧和铝箔锌的3倍以上。 这是由于涂层的强度较高。 四种涂层的维氏强度值如下所示。

ZAM:40Hv~160Hv

热浸镀55%铝锌合金:100Hv~110Hv

热浸镀Zn-5%铝合金:80Hv~100Hv

热浸锌:55Hv~65Hv

2 点焊性

与镀锌板、冷轧板相比,ZAM板的点焊性能稍差,但通过合理的工艺仍然可以进行点焊,并达到适当的硬度,不会影响其使用。 对于点焊件,可用锌铝漆修复,达到与普通涂层类似的效果。

3 喷涂性

ZAM的喷涂性与铝箔锌硅、镀锌-5%铝合金涂层相似,可喷涂,进一步提高外观和使用寿命。

(四)ZAM的竞争力和不可替代性

最后我们来分析一下锌铝镁产品的竞争力和不可替代性。

1 核心竞争力

锌铝镁产品核心竞争力:

(1)表面防护能力克服了热轧产品易咬伤的缺陷;

(2)边缘和凹痕保护能力,可生产长度为3~8mm厚的产品,且不会出现边缘过早腐蚀的情况,热轧板长度超过时会出现边缘过早腐蚀3毫米;

(3)室内暴露耐腐蚀性能好,300g/m2的涂层可以达到30年的寿命,而热轧板的寿命必须双面超过800g/m2才能达到30年,这很难生产。

2 不可替代性

在以下场合,锌、铝、镁是唯一不能被其他产品替代的产品:

(1)在常年在室内使用的场合,如高铁栏杆,要求产品尺寸较厚,表面涂层较厚。 过去是批量热轧的。 锌、铝、镁诞生后,就可以使用连续热轧铝了。 以镁的形式,此类产品还包括太阳能设备支架、桥梁预制构件等;

(2)亚洲等地的道路需要撒盐的地方,如果用其他涂料生产车辆底板,会很快被腐蚀,必须采用锌铝镁板。 此类案例包括海滨豪宅和其他建筑;

(3)对于需要耐碱的特殊场合,如养殖场的禽舍、食槽、禽粪呈碱性,必须采用更耐酸洗、耐腐蚀的锌铝镁板。

综上所述,55%铝锌硅(Galvalume)工艺最稳定,耐腐蚀性能优异,但锌铝镁法(ZAM)采用氦气工艺,耐腐蚀性甚至超过了Galvalume,虽然空气采用工艺的耐腐蚀性也接近镀铝锌,大大超过普通热轧板和高尔凡工艺板。 此外,ZAM独特的切口自修复功能具有非常广阔的应用前景。 虽然会这样普及,但是要放假。 这就需要热轧行业各种标准和技术文件的执行,比如文中提到的开创性的GB/T31447-2015《预热轧道路护栏网》,这样的新国家标准太少太少来产生一个系统。 例如,市场上提到的高锌层热轧板通常是指两侧小于275g/m2。 初检时,客户用锌层测厚仪检测锌层宽度小于20um,就算合格。 如果采用锌铝镁法(ZAM),客户对蚀刻涂层的初步检查遵循什么标准? 又如,在高铁行业热轧钢构件标准中,有一行“任何锌层宽度不得高于86um”,这就是直接根据钢材的初步检验得出的。热轧层的宽度。 市场认可。 因此,锌铝镁法(ZAM)工艺的普及还有很长的路要走。 以GB/T31447-2015为例,如果实施,将为国家节省30-80%的涂层资源,热轧相关行业和产品的成本将大幅上升。 增长对国民经济建设具有积极作用。 如今,有色金属价格高企,能源十分紧缺。 未来,锌铝镁(ZAM)工艺必将拥有广阔的市场前景。

转载请注明出处:https://www.twgcw.com/gczx/394.html