热处理工艺对激光选区熔化ₚSiCₚ增强Al10SiMg及力学性能的影响

阅读文章前,请点击“关注”,方便讨论和分享。 为了回馈大家的支持,我会每天更新优质内容。

文字| 影片中的纪录片

编辑| 电影纪录片

前言

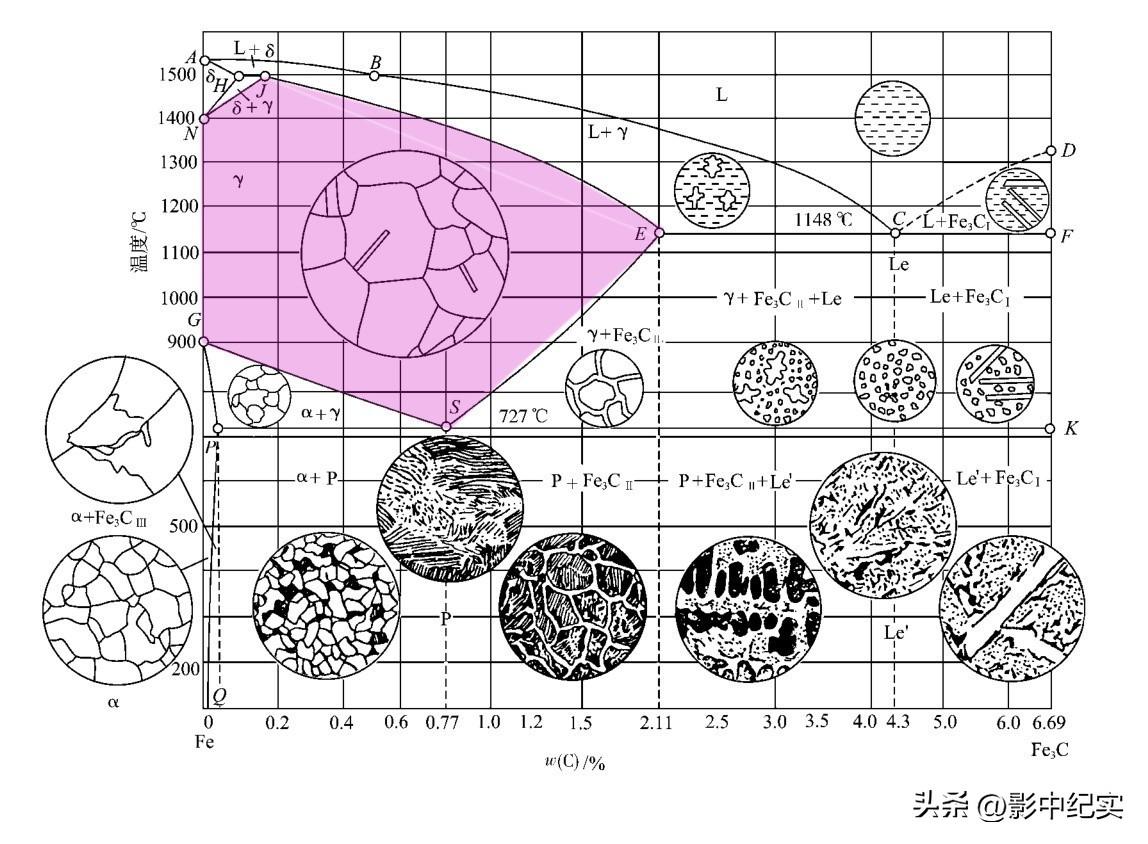

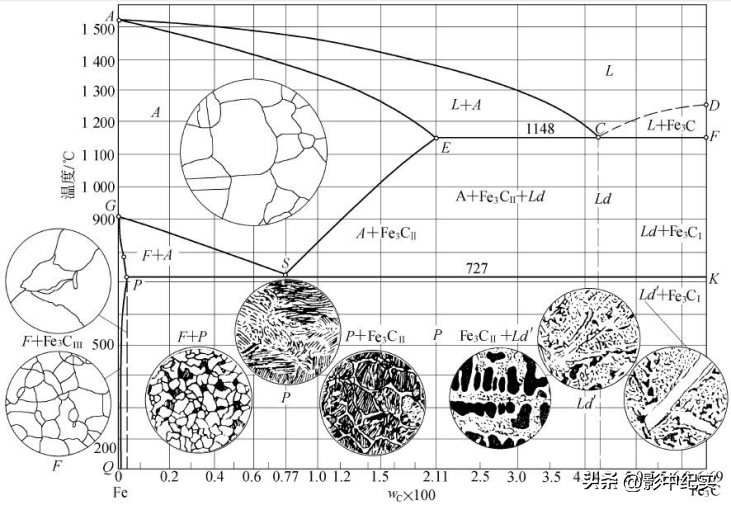

Al10SiMg合金是Al-Si合金中常见的亚固溶体合金,需求量广泛。 其物理成分位于Al-Si相图晶界点附近。 Al10SiMg合金具有优良的点焊性、淬透性等性能。 热性能。

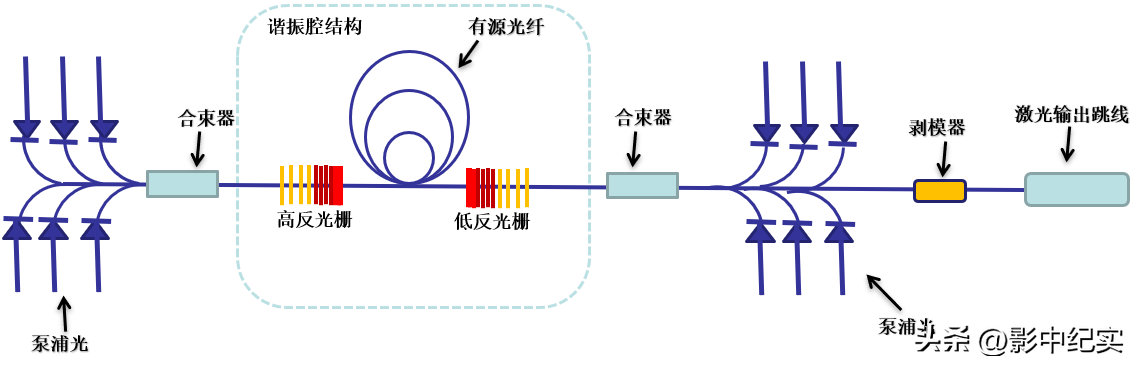

随着开发具有优异热性能的高性能先进轻质材料的需求不断减少,提高Al10SiMg的性能以满足车辆和民用航空航天工业的要求已成为近年来的研究热点。 激光增材制造技术(SLM)与传统铸造技术相比,具有优异的设计自由度。

只有这样,才能大幅度缩短制造时间,实现真正的短流程制造,而且近净成形能最大程度地保证零件的轻量化和精度,因此非常适合制造复杂铝合金预制构件的制备,但由于激光能量密度过低、快熔快冷的工艺特点,导致复制成形材料的各向异性、内挠度过大、模量极低,限制了SLM的应用民用航空、航天等高端工程领域技术。

合理的热处理方法可以有效消除SLM直接成形零件的内部挠度和各向异性,从而达到调节材料综合热性能的目的。 前几年的研究主要集中在不同热处理时间对SLM成形件各种热性能的影响。 性能影响。

关于不同水温热处理对SLM成形件显微组织影响的研究较少。 因此,本文的工作主要研究不同热处理工艺对SLM制备的ₚSiCₚ/Al10SiMg复合材料显微组织转变和热性能的影响。 为成型ₚSiCₚ/AI基复合材料热处理工艺的建立奠定了基础。

物料计划和SLM流程测试

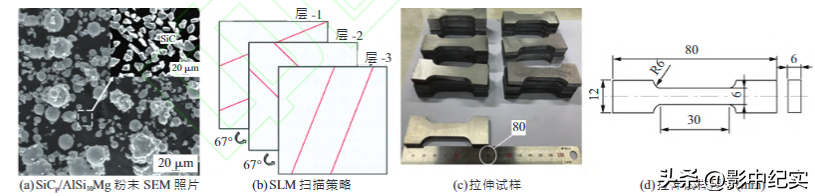

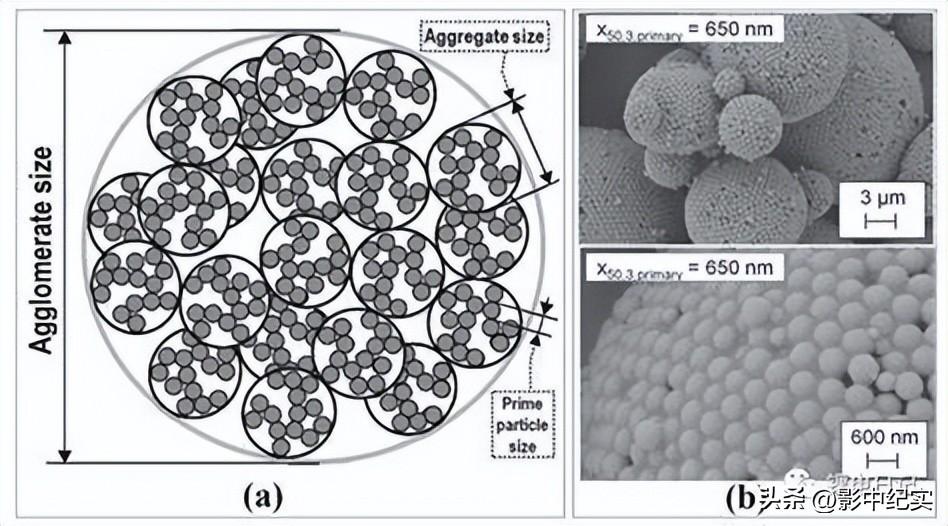

将国产球形AlSi10Mg粉末μm(平均粒径31.43μm)与(SiCP,粉末99.9%,平均粒径30μm)(3wt%SiCP和97wt%AlSi10Mg粉末)混合,AlSi10Mg粉末的物理成分为如下所示:

将ₚSiCₚ/AlSi10Mg混合粉末与半径为φ10mm的碳钢球按照如下球磨参数:球料比10:1,通过行星式磨机混合20分钟,空冷10分钟,球磨机怠速为140r/min。 持续时间为8h。

所有样品均采用广东西宁博林特增材科技有限公司生产的商用SLM设备制作,该设备配备500W光纤激光器。 通过比较不同激光功率下的样品,优化并设置了激光参数。 设置为:激光功率为350W,激光扫描速率为1300mm/s,激光扫描宽度为0.11mm,层厚为0.03mm。

扫描策略采用单独扫描策略,每层激光偏转角度为67°。 根据该参数,制备周长为10mm的六面体用于微观结构分析。 根据ASTME8-04标准,将拉伸样品加工成如下图所示的长度为6mm、厚度为80mm的薄板形状。

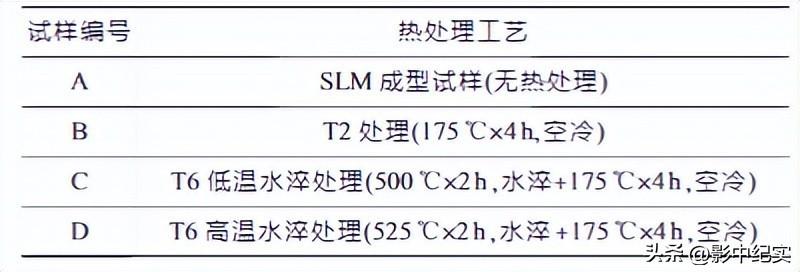

将SLM制备的样品平均分为4组(A~D),并在不同水温(B~D)下进行热处理,分析不同热处理条件下样品显微组织和热性能的变化。 热处理工艺方案如下表所示:

热处理工艺方案

粗磨、细磨、抛光后,用凯勒试剂(95mL蒸馏水、1mLHF、1.5mLHCl、2.5mLHNO₃)腐蚀30s,用酒精冲洗腐蚀产物,干燥后保存备用。 借助光学显微镜和扫描电子显微镜观察样品表面的微观结构和形貌。

利用扫描电子显微镜附带的能谱仪(EDS)分析微区的成分,利用X射线衍射仪(XRD)分析热处理前后样品的物相。 扫描步长为ₒ2(°)/minₒ研磨抛光后的试样,使用DHV-1000Z试验机检测试样截面维氏强度,加载荷100g,保持15s。

使用CMT5205万能试验机(MTS工业系统)对热处理前后的SLM成型样品进行拉伸试验。 拉伸速度为5mm/min,拉伸方向平行于加工层的堆叠方向。 为了保证数据的准确性,强度测试中,每个样品每组测试10次,拉伸测试中,每组测试5个拉伸样品,最终数据取平均值。

相分析

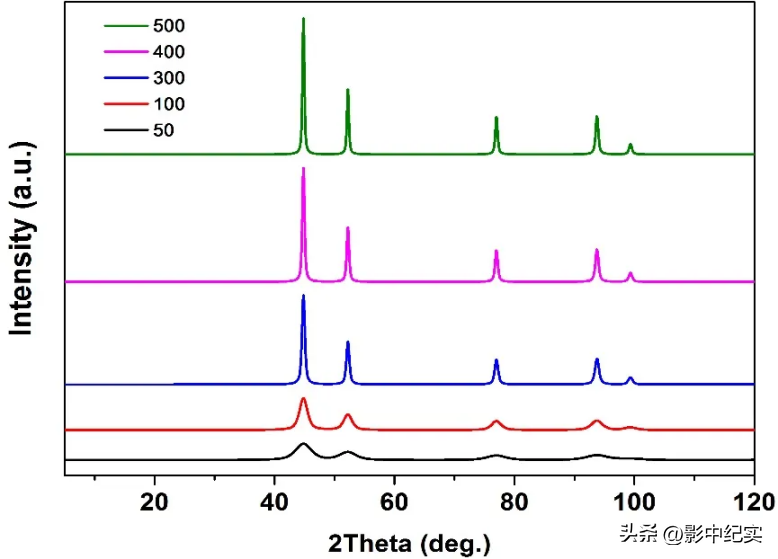

上图为不同工艺条件下ₚSiCₚ/Al10SiMg复合材料SLM成形样品的XRD衍射图。 在所有样品中,在沉积状态下都发现了Al相(对应于Al10SiMg)的强衍射峰和Si相对应的峰。 在(方法A)中,发现了宽而弱的Si峰。

这是因为SLM过程中过快的冷却速率抑制了Si的析出,大量Si在Al晶界处过饱和,超过了Si在晶界温度下的平衡溶解度(1.6wt%)( 577℃)。 在后续不同水温的热处理中(工序B、C、D),由于退火程度的增加,过饱和的Si开始从Al碳化物中向外扩散,导致Si的硬度显着增加。顶峰。

但与工艺A相比,长度减小,说明随着热处理温度降低,晶界尺寸减小,样品中测得的Al₄SiC₄相表明熔融态的Al碳化物与SiCP原位反应形成Al4SiC4。

样品中的MgSi是Si原子退火进入Mg原子晶格而形成的金属间化合物。 由于热处理温度的不断升高,工艺C和工艺D中从碳化物中析出的Si与Mg发生反应,形成金属间化合物MgSi,其峰值均低于工艺A中的峰值。

微观结构表征

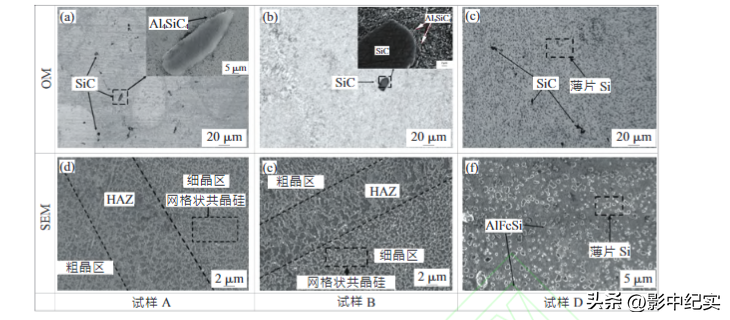

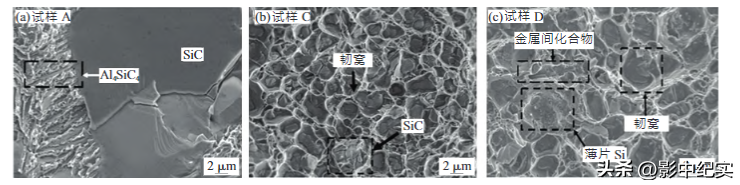

观察不同工艺下SiCp/Al10SiMg复合材料样品的光学显微镜(OM)和SEM形貌,工艺A样品(沉积态)和工艺B样品(T2)的微观结构差别不大,两者均由由α-Al和连续的网格状晶界Si组成,并添加了SiC颗粒。

SiC与气相Al在高能量密度激光的作用下发生界面物理反应,反应产物为三元基体Al₄SiC₄。 这些独特的微观结构是由SLM成形过程中极高的冷却速率造成的,这增强了复合材料的ₚSiCₚ/Al10SiMg热性能。

然而,当退火温度降至525℃时,原来在基体或α-Al中退火的Si元素开始扩散、聚集在一起,产生大量不规则的点状Si相,破坏了晶界和碳化物网络。 网格状晶界硅,此时晶界内部开始出现大量棒状相AlFeSi。

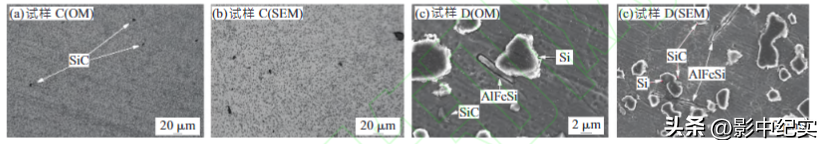

如上图所示,SLM成型后的ₚSiCₚ/Al10SiMg复合材料样品在不同退火温度下进行热处理,得到显微组织的光学显微镜(OM)和SEM扫描图片,当样品在500℃退火时2小时(C过程),焊缝边界完全消失,晶界硅网格完全破碎,块状Si颗粒均匀分布在晶界中。

当退火温度从500℃升至525℃时(工序D),与500℃相比,晶界中的点状Si粒子进一步减少,一部分Si屈服于SiC的生长。 析出的Si会优先屈服于相同元素的晶粒或相的长大,并且层状Si的密度大大增加,这是由于Si颗粒的团聚。

金属间化合物的机理

传统铸造工艺中,添加Ti、Si、Fe等微量元素会在Al-Si合金中形成一些金属间化合物,这种金属间化合物在ₚSiCₚ/Al10SiMg复合材料的热处理过程中也会出现。

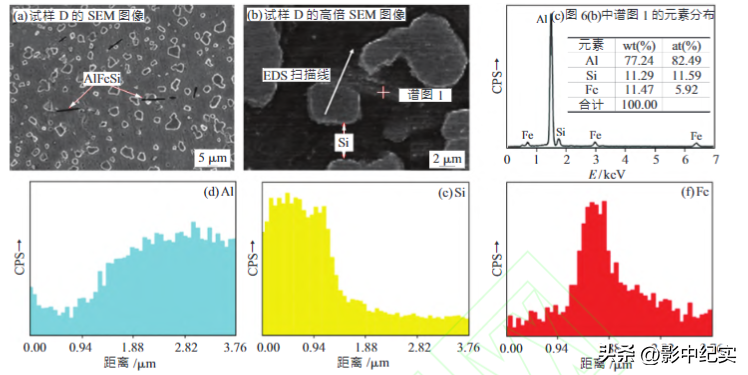

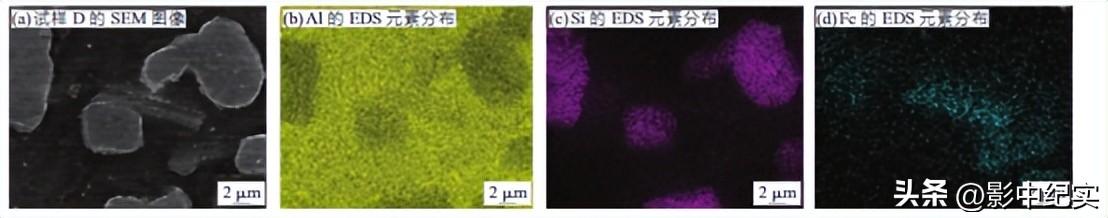

当SiCr/Al10SiMg复合材料在500和525℃退火时(工艺C、D样品),Si颗粒开始从Al碳化物中向外扩散,并且在大约500℃时开始形成含Fe金属间化合物。 复合铝铁硅; 当退火温度升至525℃时,晶界内部出现大量AlFeSi,宽度为1-3μm,长度为100-200nm,与之前预测的结果一致。

与传统铸造状态相比,热处理后的SLM复合材料析出相的宽度和长度都短得多,这表明SLM制备方法提高了复合材料的热性能。 为了准确分析该棒的成分,对其进行了EDS能谱分析,结果如右图所示:

结果表明,Al为主要填充碳化物,Al碳化物中均匀分布着不规则的Si颗粒,Fe元素富集在棒状区域,这是样品D的EDS点和线性分析,否定了Fe的富集元素团簇区域为棒状区域,该区域中Al:Si:Fe的比例为82.95:11.49:5.92(at%)。

表明α-Al+Si+β-AlSiFe具有单相平衡,但XRD图谱中没有发现AlSiFe相,证明其浓度仅限于晶界。

SiCr/Al10SiMg复合材料试样的热性能,由于纳米级Mg2Si相和Al4SiC4的沉淀硬化作用,SLM形成的试样强度较普通铸造试样略有提高。 样品)达到了143HV0.1的强度。

经过T2处理(工艺B样品)后,样品强度达到156HV0.1,与沉积状态相比略有增强。 经500℃固溶处理后,进行时效处理(工艺C样品),晶界处的Si网格开始逐渐分解,细小的Si颗粒开始从Al晶界向外扩散,并逐渐软化铝碳化物,样品的强度升至87HV0.1。

在T6热处理中,虽然随着退火温度(500~525℃)的升高,Al碳化物被逐渐析出的Si颗粒软化,但由于析出相AlFeSi的析出,使试样的强度得到提高(工艺D样品),其原理主要是金属间化合物的沉淀强化作用。

可以看出,熔敷样品(工艺A样品)的延伸硬度和屈服硬度分别为350MPa和2.6%,经过T2处理(工艺B样品)延伸硬度和屈服硬度有较大提高。

在T6热处理中,发现退火处理对复合材料的热性能有显着影响。 当复合材料进行T6热处理时(工艺C、D样品),虽然模量随着退火温度(500~525℃)的降低而增加,但伸长率、硬度、硬度和强度均有所提高。 其原理是金属间化合物的析出对碳化物有一定的析出强化作用,克服了显微组织中碳化物和碳化物软化的影响。

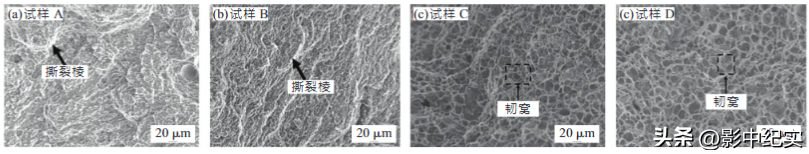

观察ₚSiCₚ/Al10SiMg复合材料的SEM断口形貌。 上图为ₚSiCₚ/Al10SiMg复合材料断口的高倍SEM形貌。 沉积态和T2热处理工艺的断口形貌同时出现撕裂筋和韧窝,表明该试件具有硬度和延性的混合断裂。

SiC颗粒附着在Al碳化物上,断口光滑,说明在高能激光照射下SiC颗粒与Al碳化物具有较强的界面结合,结合产物为Al₄SiC₄。 这些金属间化合物改善了复合材料的热性能,当复合材料在不同水温下退火时,在复合材料的断口上观察到等轴韧窝,表明微韧窝是通过滑移聚集而变形的。

当退火温度从500℃升高到525℃时,韧窝尺寸减小,但在韧窝末端发现了裂纹Si颗粒,这些易裂纹Si颗粒容易产生过早的局部剪切带和空洞,导致酸值下降。

同时,棒状金属间化合物可以作为延性裂纹的引发点,在施加载荷时很容易与碳化物分离,从而导致试样塑性的增加。

推理

经过T2处理后,ₚSiCₚ/Al10SiMg复合材料的强度由沉积态的143HV0.1提高到156HV0.1,延伸硬度由350MPa提高到395MPa。

退火热处理后,栅格状晶界硅完全分解,转变为硅颗粒,导致复合材料试样的强度和伸长硬度显着下降,但成品率却急剧上升。 经过不同水温退火后,人工时效处理发现Si颗粒明显长大。

随着退火温度的升高,AlSiFe开始析出并逐渐增多,表明不同的退火处理可以改变碳化物内部的显微组织。 随着退火温度降低,晶界中的金属间化合物增加,从而提高了样品的抗拉强度。 /屈服硬度略有下降,但金属间化合物的增加也会成为裂纹的引发源,提高ₚSiCₚ/Al10SiMg复合材料的拉伸强度。

转载请注明出处:https://www.twgcw.com/gczx/413.html