动力电池回收行业研究:长坡厚雪,千亿市场大幕渐启

动力电池报废高峰临近,千亿规模市场即将显现

动力电池退役潮将至,电池回收行业东风已至

电动汽车产业快速发展,动力电池退役浪潮即将来临。 从起步坎坷到世界第一,中国新能源汽车产业发展驶入快车道。 我国新能源汽车产业发展完成了从政策支持到市场驱动发展的转变,经历了从小到大、从弱到强的发展过程。 2014年,我国接连出台16项新能源汽车政策,被称为“中国新能源汽车元年”; 新能源汽车产业市场化推进,产品型号、产销量跃上新台阶,新能源汽车渗透率进入“S”型曲线加速期,我国新能源汽车产业从政策培育转向市场驱动发展。 快车道。 中国汽车工业协会预计,尽管受到疫情影响、芯片结构性短缺、居民消费放缓等影响,2022年新能源汽车全年产销量仍将分别达到705.8万辆和688.7万辆,同比增长96.9%。 新能源汽车产销量连续8年位居全球第一,新能源汽车普及率达到25.6%。

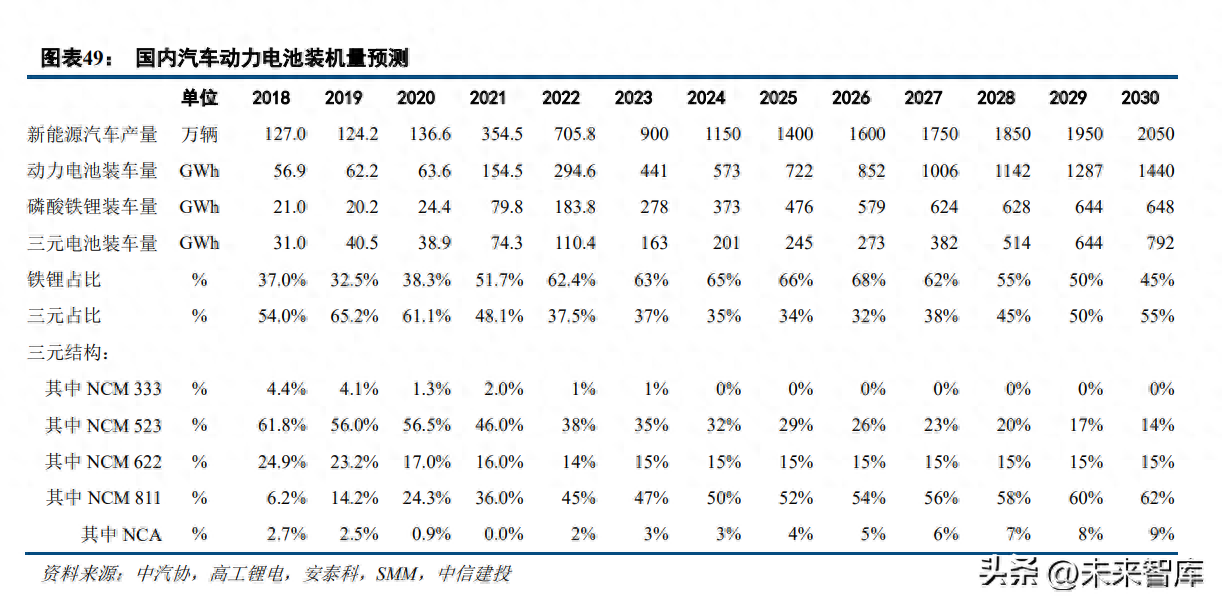

世界一分为二,磷酸铁锂逆袭三元电池。 在国内动力电池市场,磷酸铁锂和三元电池是目前最主流的两条技术路线。 前者成本低、安全性高,但能量密度较低,续航稍差。 后者的电池寿命较长,但成本较低。 高的。 2018-2020年期间,国内磷酸铁锂电池的装车量低于三元电池。 随着比亚迪刀片电池的推出,磷酸铁锂因安全、价格、寿命等因素将逐步逆袭三元电池。 2021年7月,磷酸铁锂电池以51.3%的市场份额超越三元电池,此后一直保持领先地位。 中国汽车工业协会数据显示,2022年我国动力电池装机量将达到294.6GWh,同比增长90.7%,其中磷酸铁锂为183.8GWh,同比增长130.2%,占比62%,三元电池为110.4GWh,增长48.6%,占比62%。 与37%相比,磷酸铁锂电池的市场份额进一步扩大。

动力锂电池寿命约为5-8年。 锂电池经过多次充放电循环后稳定性会下降。 最突出的问题是,经过多次充放电循环后,电解液会分解,正极材料晶格发生变化,游离锂离子沉积,导致电池容量衰减、失效。 当动力锂电池的寿命衰减到80%以下时,电池的电化学性能将显着下降,难以完全满足汽车的正常动力需求,电池将进入报废状态。 一般认为动力电池的使用寿命约为5至8年。 2022年,我国将回收废旧锂电池30.03万吨,回收碳酸锂当量近6万吨。 据SMM调查统计,2022年我国废旧锂电池回收总量为300,258吨,其中包括电芯、极片、黑粉等回收废弃物,也包括社会报废的旧废品电池生产过程中产生的新废品和不良品。 废料。 从电池种类来看,三元废弃物188692吨,占比63%,磷酸铁锂废弃物94551吨,占比31%; 钴酸锂废料17015吨,占比6%。 按电池形式分,废旧电池68141吨,占23%; 正极99024吨,占比33%; 黑火药133093吨,占44%。 按产品分类,硫酸镍32,380金吨、硫酸钴25,418金吨、氧化钴977金吨、工业级碳酸锂18,708吨、电池级碳酸锂21,560吨、锂电池18,323吨。回收粗碳酸锂。 值得注意的是,上述回收统计数据包括旧废料以及电池生产中的新废料。

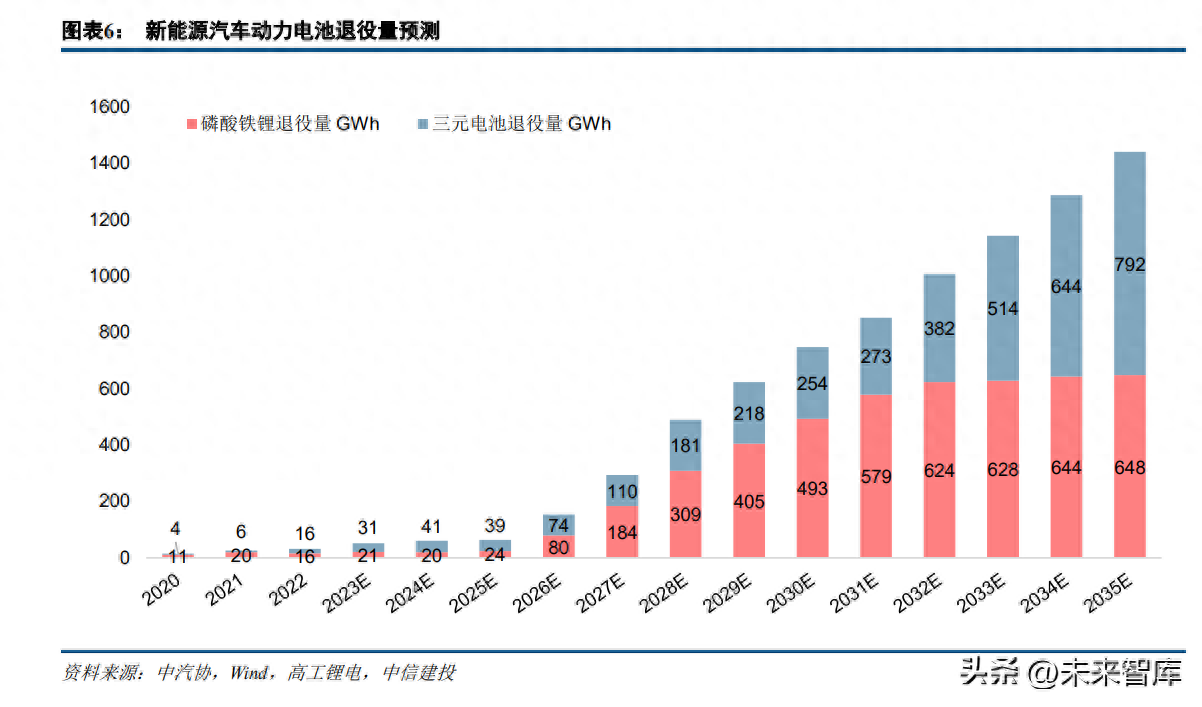

我国动力锂电池退役刚刚起步,未来有望达到TWh级别。 2021年开始,我国新能源汽车产销量将大幅增长。 假设平均车用动力电池的平均寿命为5年,预计2026年前后电池报废量将大幅增加。2026年动力电池报废量预计将超过100GWh。 超过1TWh,2022年至2035年复合年增长率将达到33%。

关注退役动力电池回收的多重必然性

退役动力电池存在安全隐患,电池中含有多种有害物质。 随意处置将对生态环境保护和人类健康产生巨大影响。 另外,大多数资源的回收性良好,工艺可行。 对报废后的锂电池进行回收是必要且可行的。 首先是安全,退役动力电池存在安全隐患。 新能源汽车动力电池额定电压较高,在没有防护措施的情况下接触或挤压容易引发触电事故; 当电池内外短路时,正负极会产生大电流,产生高热。 废旧电池处理不当会导致电池燃烧甚至爆炸,甚至引发严重火灾。 因此,退役动力电池必须进行安全处置。 其次,环保,退役动力电池威胁生态环境和人类健康。 动力电池的成分复杂,金属成分、非金属、固体、液体等多种成分并存。 如果钴、镍、锂、锰、铁和铜等金属不被回收,它们会与酸反应并变成离子。 同时,镍钴锰、镍钴铝在水系环境中呈强碱性,对水体和土壤造成污染。 负极材料中的石墨粉由于粒径较小,容易产生粉尘污染。 电池的电解液溶质及其转化产物,如LiPF6、LiAsF6、LiCF3SO3、HF、P2O5等,溶剂及其分解和水解产物,其中很多是有毒有害物质,如LiPF6具有强腐蚀性并能产生氟化氢(HF)等有毒气体,通过皮肤、呼吸道接触刺激人体组织、粘膜和上呼吸道,对动植物有严重的腐蚀作用。

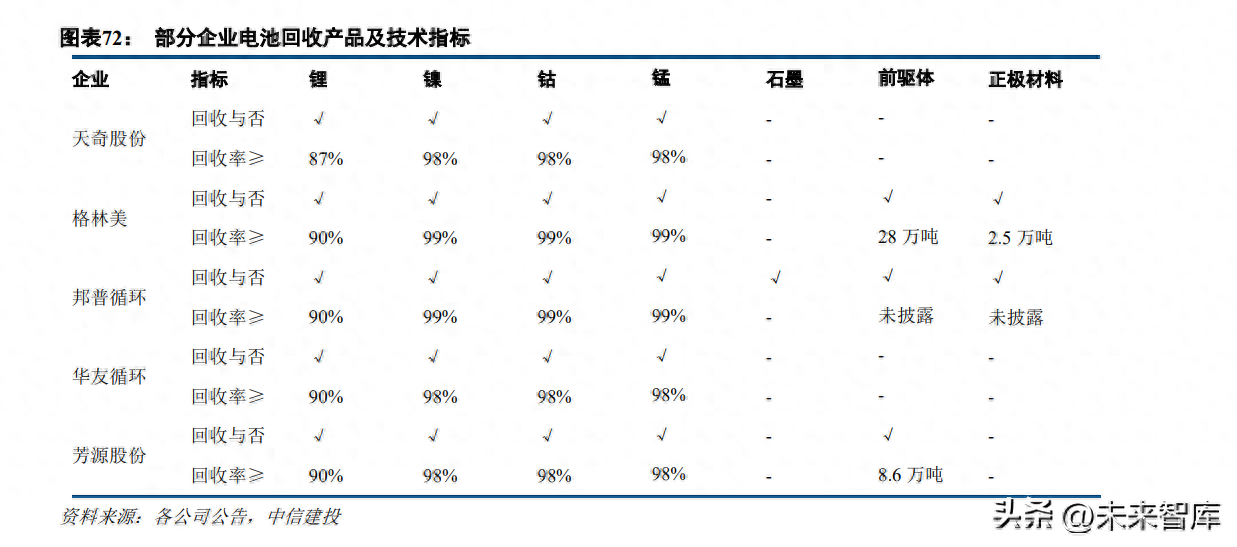

三是经济,退役动力电池资源雄厚,回收经济价值高。 废电池含有多种可回收金属资源,包括锂、镍、钴、锰、铝、钢等金属,以及石墨等其他可再生成分。 资源种类丰富、丰度高、回收率极高。 价值。 锂、镍、钴、锰金属主要存在于正极材料中,价格高、经济性好,是回收利用的主要对象。 根据《废旧动力电池综合利用行业标准公告管理暂行办法(2019年版)》要求,动力电池回收企业钴、镍、锰、锂综合回收率不得低于低于98%,锂回收率不应低于85%。 ,目前的回收工艺可以满足该技术指标的要求,这为退役动力电池回收金属提供了技术可行性。

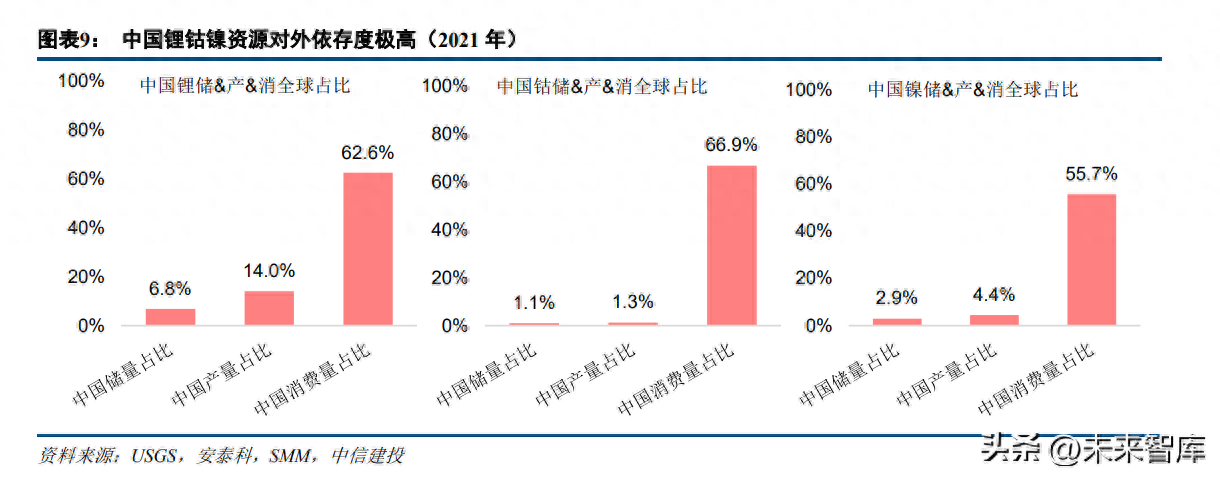

第四,具有战略性。 报废动力电池回收利用和城市矿山开发对于突破能源金属资源约束、保障国内资源供应具有战略意义。 我国锂、钴、镍资源储量较低,矿山产量较低,但消耗量很大,对外资源依存度仍然较高。 据USGS数据,2021年中国锂、钴、镍储量(金属吨)分别为150万吨、8万吨、280万吨,分别占全球总量的6.8%、1.1%、2.9%储备; 产量(金属吨)分别为1.4万吨、2000吨、12万吨,占全球原生矿产量的14.0%、1.3%、4.4%; 我国新能源产业面临着严重的资源约束。 加拿大等国限制对华锂矿投资。 海外矿产投资环境恶化,资源安全降低。 上升到国家战略层面。 再生资源的循环利用,在一定程度上解决了资源供需失衡对产业发展的制约,对新能源汽车产业的可持续发展具有重要意义。

第五,低碳,使用再生材料可以有效减少车辆生命周期中的碳排放。 欧盟已将电池生命周期碳排放纳入电池战略行动计划。 欧盟提出加强电池回收材料的应用,促进二次原材料的供应,并提出在生产过程中使用可再生能源,以尽可能低的碳足迹支持欧盟电池制造业的可持续发展。 在《电池2030+》中,欧盟提到电池生命周期的碳足迹应减少至少五分之一。 中汽中心的研究结果显示,1kg三元材料的碳排放量为17.4kgCO2e,而回收三元材料的碳排放系数为-9.42kgCO2e,比三元材料的碳排放系数低154%。 假设三元材料中,再生材料的应用比例为30%,则1kWh三元锂电池组材料的碳排放量为76.28kgCO2e/kWh,比目前三元锂电池碳排放量94.95kgCO2e低20%左右/千瓦时。

回收再循环符合下游企业未来ESG发展方向。 苹果、特斯拉等下游行业巨头越来越重视ESG发展和可再生资源的应用。 苹果计划到 2025 年在电池中使用 100% 回收钻石,产品设备中的磁铁将完全使用回收稀土元素。 Apple 设计的印刷电路板将使用 100% 回收锡焊料和 100% 回收镀金。 特斯拉工厂100%的报废电池交给电池回收白名单公司进行回收,电池的原材料金属92%都可以重复利用。 再生资源更符合绿色低碳理念,符合下游企业ESG发展方向,成为产业链上的“加分项”。

政策利好行业发展,标准化回收体系逐步建立

我国电池回收相关政策发展伴随着产业增长,各项制度规范不断完善。 随着新能源汽车产业的发展,动力电池回收政策不断完善。 我国新能源产业起步阶段,国家已经意识到动力电池退役问题,出台了动力电池回收政策,完善回收体系,特别是2018年以来,政策密集出台,国家高度重视动力电池回收问题,动力电池回收已逐步规范和完善。 我国动力电池回收政策的发展过程可分为三个阶段:第一阶段,2012-2015年,部分条款阶段,电池回收开始在政策中提及,但仅作为部分政策文件出现。新能源汽车推广应用,缺乏系统性政策,电池尚未形成主流技术路线,梯级利用是关键思路之一。 第二阶段,2015-2018年,是特殊政策阶段。 针对动力电池回收出台多项政策和办法,对回收管理、回收技术标准等做出了详细规定,上下游企业联动的动力电池回收体系将逐步建立。 第三阶段,2018年至今,试点实施阶段。 政策出台明显加快,各项措施密集发布,新增试点,新增电池追溯管理,完善行业标准,整治行业生态乱象。 国内电池回收企业标准化、专业化、全球化、规模化趋势正在加速。

技术路径:拆解回收相对成熟,梯级利用尚处于起步阶段

磷酸铁锂应梯级使用,三元电池应拆解回收

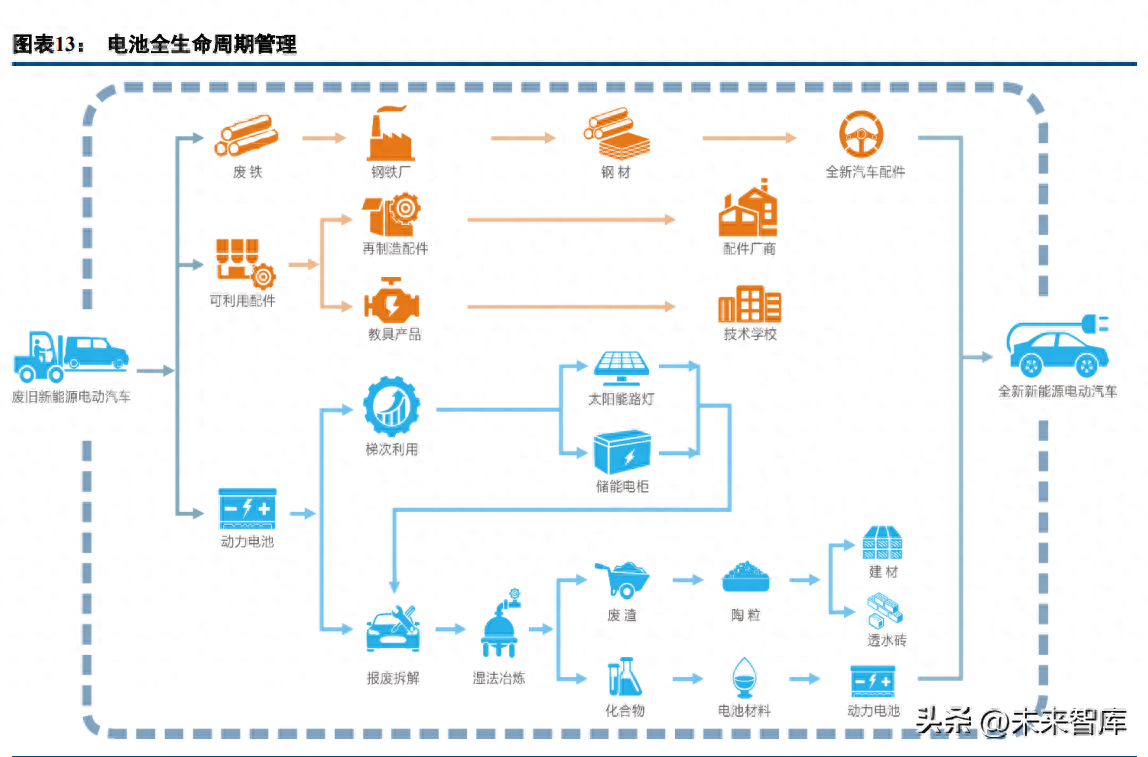

报废动力电池退役后主要去向有两个:梯级利用和拆解回收。 梯次利用:是报废电池的降级利用。 当动力电池的性能下降到原来性能的80%时,就不能满足电动汽车的使用标准,但可以继续用于储能系统、低速电动汽车、电动工具、储能、和通讯。 基站等领域的不断使用,变相延长了电池的使用寿命。 梯级利用过程包括废旧电池组或电池系统的拆解、测试、筛选和重构。

拆解回收:即报废电池的回收利用。 对报废的锂电池进行收集回收,通过物理和化学回收工艺提取电池中有价值的锂、钴、镍等金属元素。 价金属元素返回冶炼或正极材料生产过程,最终仍用于动力电池的生产。 当梯级使用的电池性能进一步衰退到无法使用时,就需要退役,最后拆解回收。

梯次利用规模化发展存在挑战,长期来看拆解回收可能是主导因素。 梯级利用是退役电池的降级利用。 优点是可以提高电池的利用价值,实现产业链价值最大化,降低储能、低速电动汽车等行业使用电池的成本; 但缺点是电池评估流程尚不成熟。 ,电池的差异也导致安全问题,成本目前不具优势。 拆解回收是报废电池的资源化利用。 回收技术相对成熟,资源回收率高,无需一致性筛选和安全评估。 拆解工艺比较简单,经济效益好,商业模式也比较好。 容易造成环境污染、能源消耗高等问题。

磷酸铁锂电池适合梯级利用。 磷酸铁锂电池在容量下降到80%以下后仍能保持良好的电化学性能,电池容量不会出现加速衰减的趋势。 同时,磷酸铁锂电池安全性更好,稳定性好,循环寿命更长。 长,因此适合退役后梯队利用。 三元电池适合拆解回收。 三元电池的循环寿命相对较短。 三元电池的安全性不如铁锂电池。 燃点较低,耐高温性能稍差。 不适合储能电站、通信基站等。在环境复杂的地区,三元电池所含的镍、钴、锰价格相对较高。 即使直接拆除,收入也是相当可观的。 因此,三元电池一般不作为梯级利用对象,更适合拆解回收有价元素。

梯次利用:退役电池的降级化应用仍处于商业化初级阶段

分层多段利用

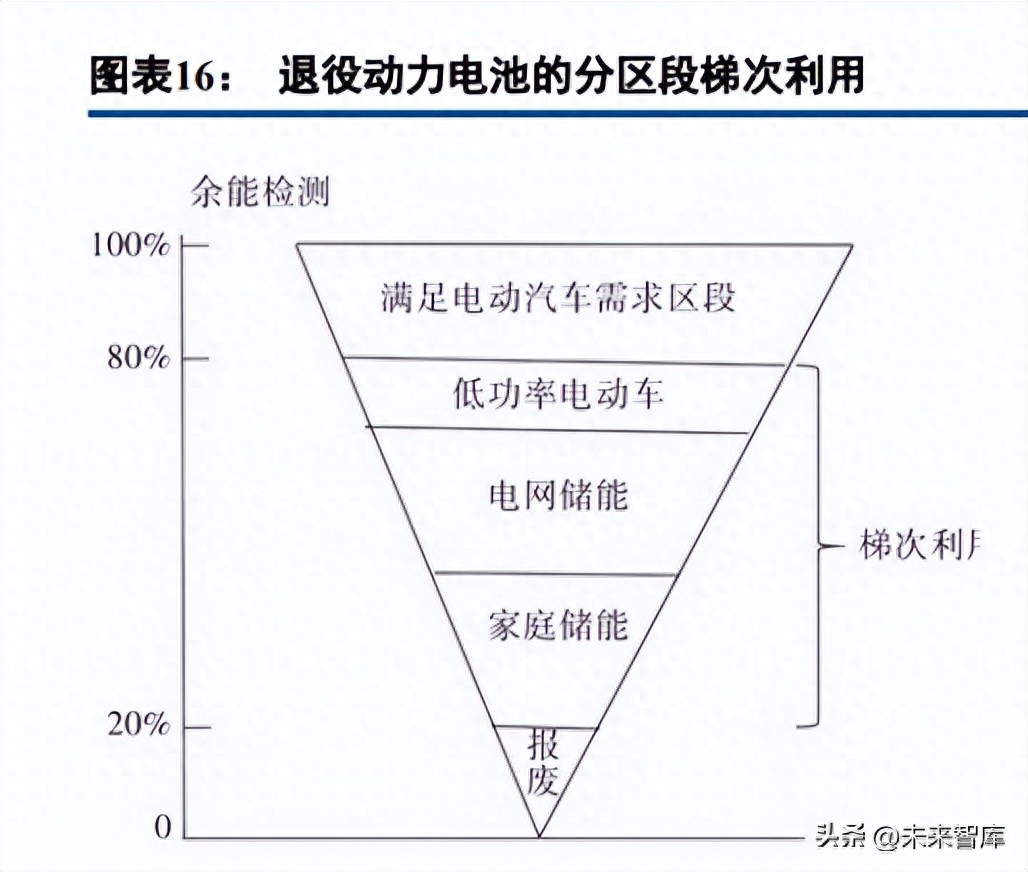

退役动力电池根据衰减程度可分阶段、多阶段使用。 当动力电池的容量衰减到初始容量的80%以下时,将达到设计的有效使用寿命,不能完全满足车辆的需求。 性能较好的电池经过筛选和重组后,可以在某些使用条件相对温和的场合重复使用,从而继续发挥其功能,最大限度地利用资源。 根据电池性能退化程度,回收大致可分为四个阶段,从第一阶段向较低阶段延伸,直到根本无法满足各个场景的使用要求,然后进入第四阶段,即就是,回收环节。 第一阶段是电池组使用阶段,即电池容量大于等于80%,满足电动汽车的要求,作为车内普通能源电池使用; 第二阶段为电池组利用阶段,即电池容量衰减至60%-80%,可应用于需要稍低放电功率的低速电动汽车、电动三轮车等移动、复杂工况; 第三阶段为单体电池利用阶段,可用容量衰减到20%-60%,由专业厂家回收拆解成单体电池,并以各种组合方式重新串并联。 重组电池主要应用于储能场景,容量较高、性能较稳定的用于电网储能,容量较低、性能较低的可用于家庭储能、充电宝等; 第四阶段是报废阶段,当可用容量衰减到20%以下时,此时电池就可以报废了,只需要精炼回收电池内部的零部件和稀有化学成分,回收金属元素。

工艺流程相对复杂,多方面仍需改进

退役动力电池梯次利用的技术流程包括电池拆解、质检、电池筛选、电池重组、系统集成等,对电池组进行外观评价和一致性检验,符合要求的可直接应用以整体的形式面向性能要求不高的应用场景; 对于不合格的电池,将电池组拆解成电池模组,并对外观、循环寿命、电池容量、性能状态等进行检查,筛选出的电池根据一致性进行重新组装,未通过评估的电池电池模块进一步拆解成电池单元,然后重新组装。 重新组装的电池被集成到系统中并应用于新的场景。 拆解前,需要了解退役电池组的基本信息,包括总功率、稳定容量、额定电压、分组方式、模组数量、重量等。

梯级利用成本较高:由于各企业电池的工艺设计、类型、连接方式、内外结构等不同,拆解整理困难,生产线自动化程度低。 拆解过程基本上是手工完成的。 费时费力,人工成本高; 退役电池从回收、运输到评估和测试还存在很高的隐性成本。 在盈利模式尚未成熟的当下,梯级利用的经济性并不比购买新电池高多少,甚至梯级利用的成本还高于使用新电池。 低成本是梯次利用的最大价值之一。 只有以更低的成本获得更高的性能,才能促进产业链的发展,这是梯次利用商业模式成功的前提。 退役电池状态核查困难:根据退役动力电池历史运行数据的完整性,可分为白盒电池和黑盒电池。 早期的动力电池数据管理没有形成规范的记录,无法实现快速、高精度的动力电池状态检测。 该方法对电池状态的估计基于有限的数据,其安全性能评估和价值判断的准确性较低,无形中增加了质量风险和成本。

动力电池和储能电池技术路线的差异:电动汽车和储能电池对电池的要求不同。 电动汽车倾向于采用高能量密度的电池,而储能领域则更注重高循环寿命的电池。 因此,动力锂离子电池与储能电池的技术路线也会存在差异。 因此,未来三元动力锂离子电池在储能领域的梯次利用是否存在安全隐患、梯次利用电池的稳定性能否得到保障等还存在一些不确定性。 困惑。 退役电池价值评估不统一:市场上退役动力锂离子电池价格跨度较大,行业内对退役电池剩余价值评估尚无统一标准。 对于电池的评估和估价而言,其实际剩余容量、健康状况、预计剩余循环次数、全生命周期放电容量对退役动力锂离子电池的市场价值有着较为直接的影响。 目前,汽车制造商、用户、回收组织、储能电站等各方对于如何评估退役电池的价值尚未达成价值共识。

国内正处于试点阶段,海外商业运营较多

我国退役动力电池梯次利用系统已初步建立,但仍主要处于示范项目阶段,商业化应用相对较少。 综合来看,梯次利用的投入成本仍然较高。 因此,我国退役动力电池梯次利用主要处于试点阶段和示范项目阶段,商业化应用较少。 近年来,工信部会同相关部门出台了《新能源汽车动力电池回收利用管理暂行办法》等政策,对新能源汽车动力电池实施全生命周期追溯管理。动力电池,在京津冀、中国铁塔等17个地区开展梯次利用。 试点推进跨区域合作和产业链协同。

国外企业梯级利用试点起步较早、行动较快。 海外一些发达国家正在积极探索电池梯次利用的商业发展模式。 例如,德国、美国、日本等国家由于起步较早,已经有许多成功的示范项目和商业项目。 主要用。 例如,日产汽车与住友商事株式会社于2010年成立的合资公司4R Energy致力于实现日产Leaf锂电池的二次商业化,回收日本和美国Leaf汽车的废旧电池用于住宅和户外使用。 商用储能设备方面,推出两款储能电池产品; 夏普通过智能电源调节器,将退役的动力锂电池用于家庭储能; 美国杜克能源利用退役动力钾电池用于家庭能源 德国博世集团利用宝马纯电动汽车退役动力电池建设2MW/2MWH大型光伏电站储能系统; 美国Free Wire公司基于退役废旧动力电池供电,开发了一种用于办公区域的移动储能系统。 电动车充电宝。

降低成本是长期趋势

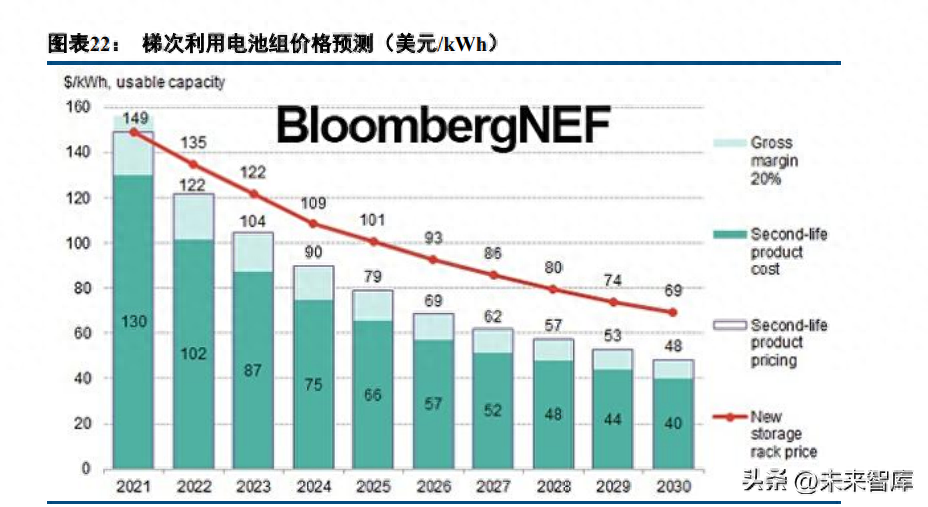

成本控制是目前制约梯级利用规模扩大的主要原因之一。 由于退役电池规格种类繁多,不同车型的电池组不同,内部设计和结构差异很大。 不同的电池组需要不同的拆卸方法。 拆解自动化程度低,电池转移和评估测试成本也较高。 组合,导致效率低、成本高。 我国梯级利用规模仍处于起步阶段,规模效应尚未充分体现成本降低。 能否以更低的成本获得高性能,退役电池梯次利用的成本持续降低是拓展和丰富商业模式的前提。 随着技术的进步和新商业模式的出现,未来梯次利用将变得更加经济。 随着退役动力电池价格的下降以及电池拆解重组技术的发展,梯次利用的成本竞争力将进一步提升。 随着BaaS(Battery as a Service,电池租赁服务模式)等新商业模式的出现,电池的所有权也在发生变化,梯级利用成为动力电池全生命周期价值最大化的关键。 BaaS模式还可以增加退役动力电池的供应规模和可用性,使得退役电池的大规模回收和标准化拆解成为可能,梯级利用也更加经济。 据彭博新能源财经数据,到2030年,梯级利用的价格可能比新购买的电池组便宜30%左右。

拆解回收:资源循环利用,回收率是核心

电池拆解回收分为预处理-金属回收流程,其中正极最具回收价值。 动力电池的主要结构包括壳体、正极、负极、隔膜、电解液等。正极材料中含有大量的镍、钴、锂、锰等金属元素。 电池拆解回收是指物理和化学手段。 镍、钴、锂等金属材料被分离回收。 该工艺包括预处理和金属回收两部分。 其中,金属回收的供需技术路径较多,工艺相对成熟。

金属回收:工艺相对成熟,以国内湿法或火湿联合工艺为主。 锂、镍、钴、锰等有价金属大部分存在于正极材料中,因此正极材料是处理的主要对象。 After dismantling, the cells go through crushing-high temperature furnace-gravity separation (air separation)-magnetic separation-sieving, etc. The coarser particles usually include plastics, separators, copper foil, aluminum foil, etc., and the finer particles are The components usually include positive and negative electrode materials, containing lithium, cobalt, nickel and other metal elements, which are called "black powder" in the industry. The recovery methods of metal elements in "black powder" include physical method, pyrotechnic process, wet process, biometallurgy or combined process, etc. The recovery method is close to the traditional metallurgical process, so the technology is relatively mature, especially the pyroprocess and wet process. The process is widely used, and the wet method or combined process is mainly used in China.

Fire craft: traditional method, often used in conjunction with other crafts

The pyrotechnic process is a relatively traditional recovery method in the field of metallurgy, with high compatibility of raw materials, and valuable metals are usually recovered in the form of alloys. Pyrometallurgy technology has a long history and is often used to extract metals. It was first used in mineral metallurgy. Part of the electrode material is placed in a dry electric arc furnace for high temperature treatment. Usually, the high temperature calcination temperature exceeds 1000°C. Plastics and organic solvents are burned, and the metals and their compounds undergo redox reactions. Different metals have different melting and boiling points and condensation points. Through the metal vapor volatilization-cooling and condensation process, it is collected, and the low boiling point metals and metal oxides are mainly recovered. Finally, the remaining residual metals are recovered by screening, pyrolysis, magnetic separation or chemical methods.

The main advantages of the pyrometallurgical process: 1) The process is simple and mature, the process flow is short, and the operation is relatively simple; 2) There is no need to sort in advance, and the mixture of various types of batteries can be recovered; 3) It is suitable for large-scale waste batteries for treatment . Main disadvantages: 1) High energy consumption, more CO2 or other harmful gases are produced in the process, and the pressure of incineration tail gas treatment is high, which is likely to cause air pollution and be restricted by policies; 2) Some metals are difficult to recover in the slag, and the metal recovery rate Low, the product alloy needs to be further processed with hydrometallurgy and other processes to achieve the purification of different metals; 3) Organic substances such as graphite, diaphragm and electrolyte are all burned in the form of reducing agents and cannot be recovered.

Wet process: mature technology, widely used, maximum recovery of metal elements

The wet process technology is mature, and the products are mostly metal salts. Hydrometallurgy is widely used in the non-ferrous metal smelting process of primary minerals, and it is a very mature treatment method. Wet recovery mainly includes the process of leaching and separation (extraction, precipitation), dissolving the positive electrode material of the lithium battery by acid or alkali, leaching the metal components in the positive electrode active material, and removing impurities from the leachate, then through ion exchange/extraction/ Precipitation and other processes separate the metal ions and form corresponding inorganic salts or oxides, such as cobalt sulfate, nickel sulfate, cobalt chloride, lithium carbonate, etc., which can be directly used in battery production. The wet process has outstanding advantages: 1) It can recover almost all metal elements with high value in the battery; 2) The recovery rate is high, the recovery rate of nickel and cobalt is over 98%, and the recovery rate of lithium is over 85%; 3) The product has high purity and can be directly Preparation of battery-grade materials; 4) The processing of raw materials is more flexible, and can directly process the waste materials in the production process of positive electrode materials and the dismantled and sorted electrode materials in failed lithium batteries. But the disadvantages are: 1) There are many metal ions in the solution, so the operation procedure is complicated and the process is long; 2) The process uses a large amount of acid and alkali, which makes it difficult to treat wastewater and easily cause water and soil pollution. Improper treatment may cause secondary pollution ;3) Batteries must undergo pretreatment such as crushing, and the "black powder" obtained through fine sieving can be leached; 4) It is suitable for waste batteries with a relatively single composition. When the composition changes greatly, the process may be adjusted.

Most of the battery recycling enterprises in my country adopt wet process. GEM adopts a wet process, the waste is crushed and sorted, metal fragments are removed, and various target metal salt solutions are obtained through acid leaching, extraction, and separation, and then ternary precursor products are prepared by co-precipitation or cobalt carbonate is prepared from cobalt chloride. Cobalt tetroxide is prepared after calcination, and the lithium-containing raffinate is used to prepare lithium salt; Jiangxi Ganfeng cycle, waste batteries are discharged with salt water, primary crushing and screening, and the separator and shell are selected, and the pole pieces are dried, pyrolyzed, and finely crushed to obtain Copper aluminum metal and ternary powder (black powder), after ternary powder is roasted, sulfuric acid hydrogen peroxide slurry/acid leaching, copper, iron, aluminum, lithium precipitation, extraction, stripping and other processes are obtained to obtain nickel cobalt Manganese purification solution for precursor production. Domestic Huayou Cobalt, Bangpu Cycle, Tianqi Jintaige, Guanghua Technology, Ganzhou Highpower, Fangyuan Environmental Protection, and overseas company Li-Cycle all mainly use wet methods to extract metals such as nickel, cobalt, and lithium or corresponding salts. In recent years, domestic enterprises have continued to improve the wet process by continuously increasing investment in technology research and development (Ningde era - two-stage acid leaching, GEM - grape carbonic acid leaching, Guanghua Technology - air oxidation method), and the recovery rate and profitability have been significantly improved.

Combined process: complementary advantages, wet method is the main method, and fire method is the auxiliary method

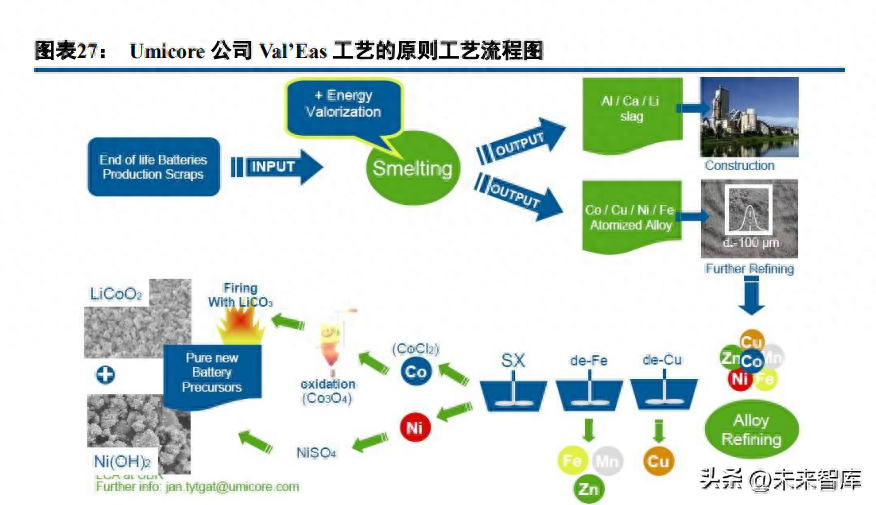

The adaptability of a single process is poor, and the advantages of combined processes are complementary. The fire recovery process has disadvantages such as loss of raw materials, waste gas and dust emissions, and high energy consumption; the wet recovery process has disadvantages such as difficult wastewater treatment, cumbersome procedures, large consumption of chemical reagents, and high cost. Some scholars have proposed a pyro-roasting hydrometallurgical combined recovery process, using pyro-roasting to change the composition of the positive active material, and then using wet dissolution, separation (extraction, precipitation), and finally to obtain metals or metal compounds. In addition, in fact, the pyrotechnic process is more of a pre-procedure process, and the products are mainly alloys. The subsequent multi-joint wet process further separates metal elements. For example, Umicore's Val'Eas process obtains alloy metals after the pyrotechnic process. The acid leaching is extracted to obtain metal salts, and finally the metal element is recovered through high-temperature reduction. The whole process belongs to a combined process.

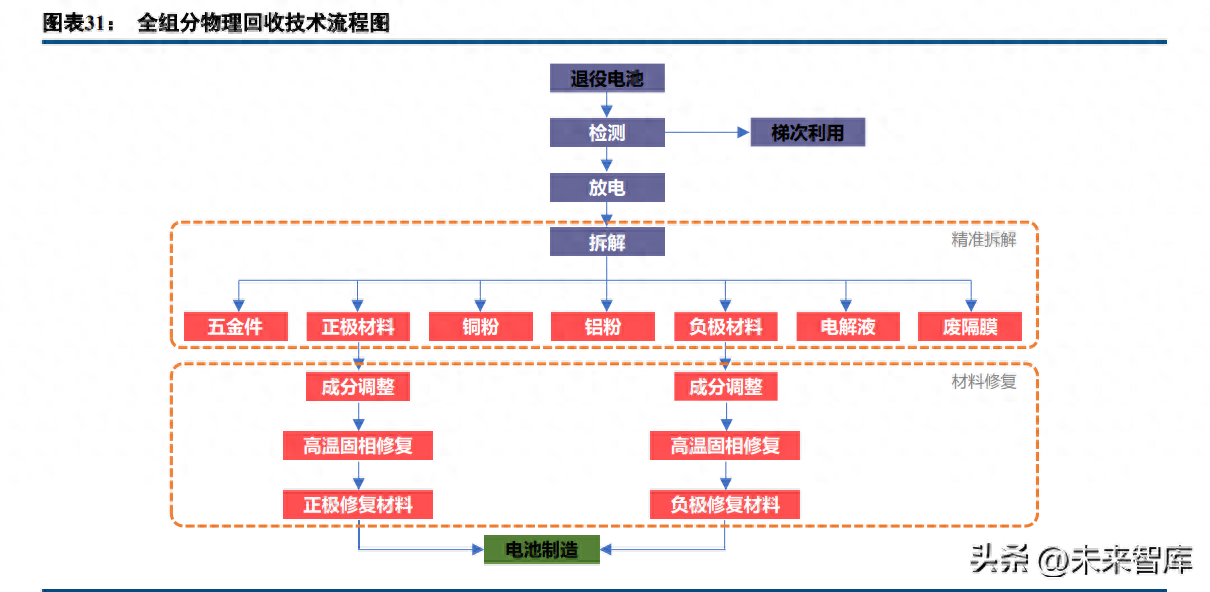

Physical repair: restore the activity of materials and facilitate the cascade utilization of lithium iron phosphate

Battery performance attenuation comes from changes in the structure or properties of battery materials, and repairing material defects to achieve battery material recycling has become a hot topic. Almost all the performance degradation of decommissioned batteries at the macro scale is caused by structural or chemical changes in the material itself at the molecular scale, as well as changes in the morphology or infrared characteristics of materials at the micro-nano scale. If physical or electrochemical methods are used , to repair the structure and performance of the decommissioned lithium battery electrode materials after disassembly and separation, and finally regenerate them into electrode materials or their precursors that can be put into use again. This technology is called the physical repair and regeneration technology of batteries, and has become In recent years, it is a new popular direction to recycle decommissioned batteries. Repair and regeneration technologies mainly include direct repair and regeneration and high value-added regeneration. The main reason for the attenuation of the electrical properties of lithium iron phosphate materials is the loss of active lithium in the material. Therefore, regenerated materials with better performance can be obtained by supplementing lithium elements to the positive electrode materials of lithium iron phosphate batteries. Direct repair and regeneration means that the electrochemical activity of the positive electrode material is repaired by high-temperature calcination at different temperatures, so as to directly obtain a reusable positive electrode material. There are problems of entrained impurities and incomplete structural repair. High value-added regeneration refers to the leaching and recovery of lithium, iron, and phosphorus in the positive electrode material of retired lithium iron phosphate batteries in the form of chemical compounds. phase method, spray drying solid phase method, spray pyrolysis method, carbothermal reduction method and other methods to re-synthesize lithium iron phosphate cathode materials with better performance; the products obtained through high value-added regeneration have excellent performance, but the process is complicated and consumes a lot of energy. Large energy, easy to cause pollution to the environment. 。 The recovery of all components of the physical restoration process has made technical progress in colleges and universities. Domestic Central South University, Tsinghua University, etc. have researched and developed full-component physical recovery technology. Through precise dismantling and material repair, the full-component recovery of electrolyte, diaphragm, and battery materials has been realized, and the recovery rate is high. Effective Recycling positive and negative electrode materials, separators, electrolyte materials, etc. Although waste separators and electrolytes generally cannot participate in the production of power batteries, they can still achieve recycling at the material level, and can be well avoided through recycling Environmental hazards in the process.

The domestic Saidemei company has been operating commercially, and adopts the method of physical dismantling + material repair to recycle batteries. Firstly, through fully automated physical and precise dismantling, the positive and negative electrode materials, diaphragm, electrolyte, hardware and other component structures in the power battery are finely disassembled, and then the disassembled positive and negative electrodes are disassembled through the material repair process. After composition adjustment and high-temperature solid phase repair of the negative electrode material, the repaired positive and negative electrode material powders are finally generated. According to Saidemei, the current physical method can achieve a recovery rate of more than 90% or even over 95%. Specifically, the positive and negative electrode materials can be recovered with extremely high efficiency, the recovery rate of the diaphragm is over 95%, and the electrolyte can also achieve about 90%. After the repair material is manufactured into a lithium-ion battery, it can be assembled into a PACK, which can be used in low-speed vehicles, electric bicycles, electric tools, and household energy storage.

Other ingredients recovered

Negative recycling

There are many kinds of anode materials for lithium batteries, but carbon, graphite and non-graphite carbon materials are currently used more. The recovery process of graphite anode materials is usually recovered by heat treatment, leaching or grinding flotation. The proportion (mass fraction) of graphite in waste lithium batteries is about 12% to 21%, which is a considerable amount. In some countries that do not produce graphite or have low graphite reserves, such as the United States and some European countries, graphite is used as a key material. The recycled graphite powder is expected to be recycled and used in battery production after modification. Flotation method recovery: Graphite is naturally hydrophobic, and the physical and chemical properties of the surface of hydrophilic substances are quite different. Flotation methods can be used to separate graphite from other hydrophilic materials by adding collectors, foaming agents, regulators, etc. LiCoO2 in waste lithium-ion batteries is an ion crystal with strong polarity and good hydrophilicity. The flotation method realizes the simultaneous recovery of LiCoO2 positive electrode and graphite negative electrode materials, simplifies the recovery process, and is simple, efficient, and less polluting, but The graphite recovered by this method contains more impurities, and the purity of the graphite obtained by sorting needs to be further improved.

Electrolyte recovery

电解液回收往往被忽略,经济性原因普遍被焚烧处理。目前电解液回收面临诸多挑战,如电池循环后电解液会吸附在多孔电极上,提取和收集难度大;其次电解液挥发、易燃、有毒,加剧了回收的复杂性;再者电解液回收工艺较复杂,小规模情况下经济效益不明显。因此,考虑成本及规模等因素,目前大多数企业仅回收高价值的能源金属,忽略电解液的回收,在废旧电池处理过程中多将电解液燃烧或经废气净化处理后排入大气中。 电解液成分复杂,回收处于初级阶段,常用方法有冷冻法、机械法、有机溶剂萃取法和超临界回收法。电解液主要由锂盐、有机溶剂和添加剂组成。考虑到未来废电解液量将非常巨大,从资源和环保角度出发,电解液回收及高值化利用均迫在眉睫,但目前仍处在初级阶段,在数量和质量上均有待提高。电解液回收技术可分为冷冻法、机械法、有机溶剂萃取法和超临界回收法。

CO2 超临界萃取法:当温度和压力达到临界状态时,CO2 具有超高的溶解能力,能够有效溶解非极性物质, 且化学性质稳定、无毒、价格低,是一种优秀的萃取剂,可将电解液从废旧的锂电池中分离,提取电解液的回收率可以达90%以上。 仅有少数企业开展过电解液的回收技术研发。英国AEA 公司经低温破碎、分离钢材后,用乙腈提取电池中的电解液,采用N-甲基吡咯烷酮(NMP)提取黏合剂(PVDF),分选后得到Cu、Al 和塑料,电沉积法将溶液中的Co 转化为CoO。日本OnTo 公司开发了Eco-Bat 工艺,将电池放置在一定压力和温度的容器中,用液态二氧化碳(CO2)溶解电池内的电解液,改变温度和压力使CO2 气化,进而让电解液从中脱出。 大部分企业放弃电解液回收,或燃烧-净化处理。格林美将锂离子电池经过预处理、酸浸、分离提纯、重新合成、热处理等过程,获得超细钴粉和镍粉,电解液经燃烧、净化处理后排放。比利时Umicore 开发了独特的Val'Eas 工艺,通过特制的熔炉采用高温冶金法处理锂离子电池并制备出Co(OH)2/CoCl2,石墨和有机溶剂作为燃料焚烧处理。法国Recupyl 公司采用拆解-浸出-沉淀-净化的工艺回收铝、钴、锂等材料,放弃回收电解液。

经济性:能源金属价格上涨,凸显回收商业价值

退役动力电池回收价值分析

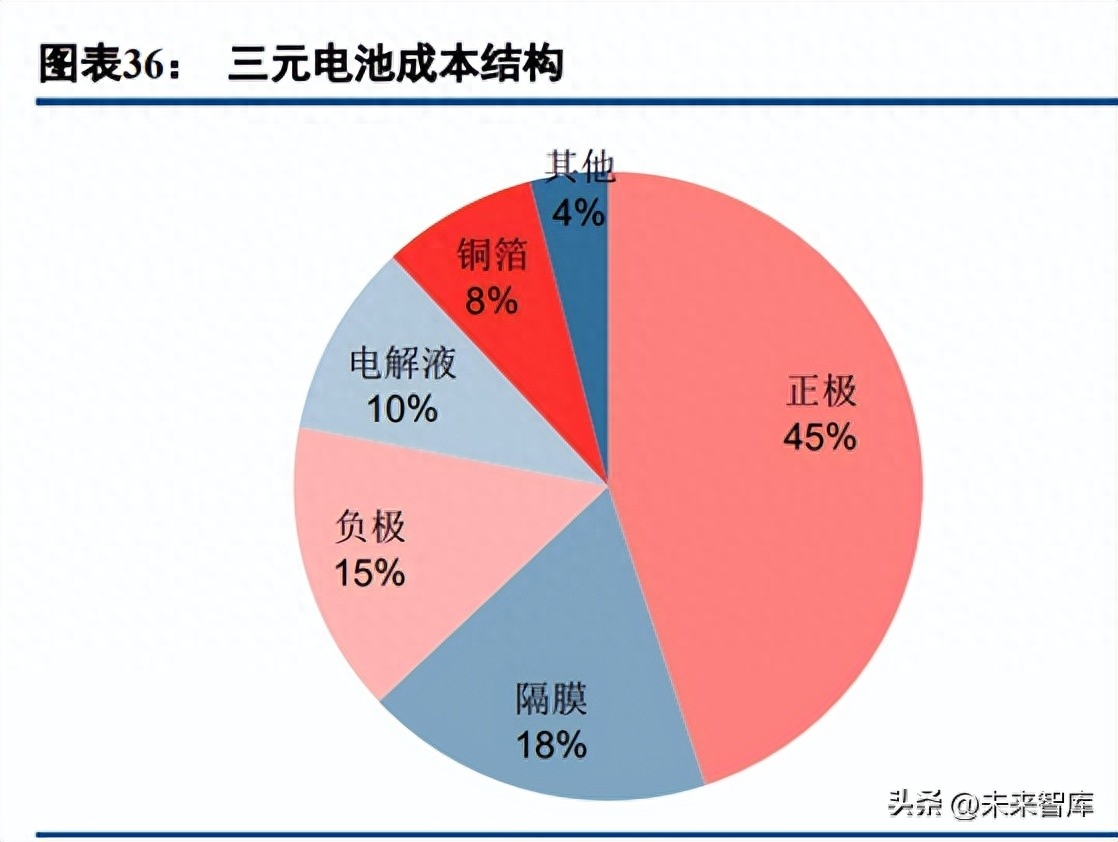

正极材料贡献动力电池最大价值部分。新能源汽车的成本构成中,电池占了接近一半,是最重要的成本要素。而动力电池主要由正极、负极、隔膜以及电解液等组成,根据华经产业研究院2021 年数据,三元动力电池中,正极材料成本占比约45%,隔膜占比约18%、负极材料占比约15%,电解液约10%、铜箔约8%、铝箔4%。 2022 年随着能源金属价格的大幅上涨,汽车中电池成本占比和电池中正极材料成本占比更高。

锂镍钴等金属为退役动力电池回收最主要收益来源。电池包拆解后得到电池组,进一步拆解得到的单体电池(电芯)。单体电池重量约占电池包总重量的70%左右,其中价值最高的部分就是正极粉料,三元电池正极材料一般占到单体电池总重量的40%左右,根据电池型号不同会有一定差异。正极材料中最具回收价值的金属为锂、钴、镍、锰,以NCM523 电池为例,一吨正极材料中含有镍金属304kg、钴金属122kg、锰金属171kg、锂金属72kg,锂、镍、钴金属含量高、价值量大,是退役动力电池回收最主要的收益来源。

退役动力电池回收成本拆解

电池回收成本包括原材料成本、辅料、能源动力、环境治理(三废处理)、人工成本、折旧摊销等。其中原材料成本主要是指购置废旧电池的成本,价格随镍钴锂价格波动变化较大;辅助材料成本是指报废的动力电池处理中所需要用到的酸、碱、有机溶剂、沉淀剂等,其种类和成本因工艺不同会有较大差别;另外天然气、电力、水,以及人工成本也是电池回收成本的主要构成。 湿法工艺成本较高,且三元电池回收工序成本略高于磷酸铁锂。国内电池回收主要采用湿法回收工艺,因工艺流程长、过程中需要使用的酸碱溶液、辅助原料较多,因此产生的废液也相对较多,成本相对较高。三元电池回收金属品种多,工序、辅料种类和用量、能源动力消耗都高于磷酸铁锂,因此成本也较高。抛开电池购买成本,处理1 吨三元电池和处理1 吨磷酸铁锂电池成本分别为1.4 万元和1.1 万元。

根据SMM 报价,2023 年4 月初废旧方壳磷酸铁锂电池价格约为0.8 万元/吨,废旧523 方形三元电池价格约为2.6 万元/吨;根据上表,回收1 吨电池的成本分别约为1.9 万元/吨和4.0 万元/吨;回收1 吨磷酸铁锂电池金属产品的价值约为2.0 万元,回收1 吨NCM 523 电池金属产品的价值约为5.7 万元,磷酸铁锂回收经济性略差,只靠回收锂仅略微盈利,其他材料回收同样重要,废旧NCM 523 电池回收盈利约1.7 万元,毛利率约30%。

退役电池回收计价模式

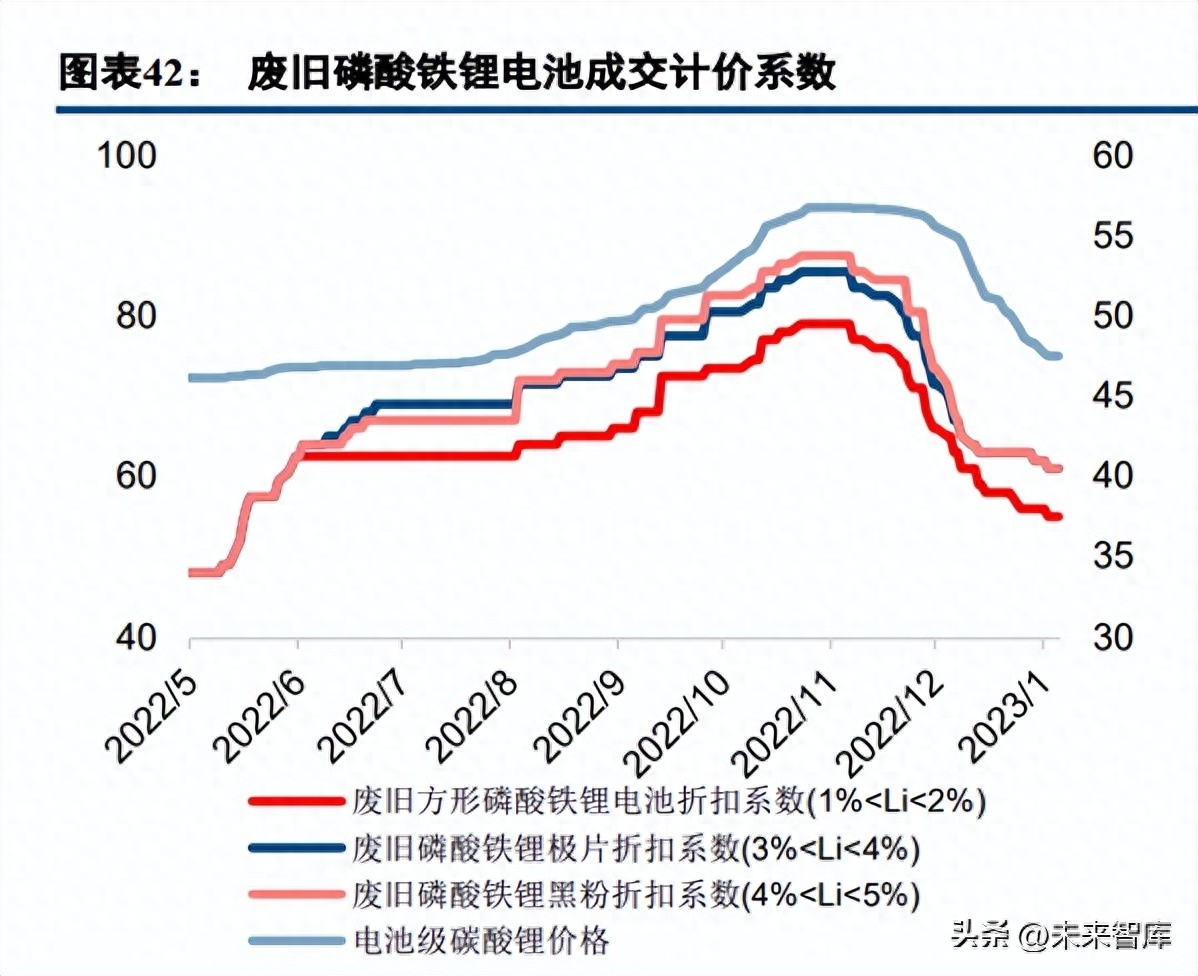

电池标准化计价困难重重。由于不同电池规格型号差异较大,电芯、正极材料在电池中的质量比重也有较大差异,因此金属含量存在区别,简单以废旧电池重量计价价值量出入较大。另外,行业依然比较混乱,拆解后电池存在低价值电芯掺杂在高价值电芯中销售的情况,因此以有价元素含量进行计价更为合理。 此前锂含量少、价值低,仅以镍、钴含量计价。三元电池回收料中的有价元素主要包括镍、钴、锂、锰、 铜、铝等,在锂价大幅上涨之前,由于电池中锂的含量和价格均远低于镍和钴,因此锂的提取价值有限,电池回收料的价值主要在镍钴,因此只对镍钴计价,计算公式为:电池回收料价格=镍钴元素价值量*折扣系数=(镍含量*镍金属价格+钴含量*钴金属价格)*折扣系数,折扣系数多在65%-85%,高于折扣系数、低于实际回收率(一般为98%以上)的部分,可以视为回收企业的处理成本+毛利润。 锂元素价值隐藏于折扣系数当中,伴随锂价上涨市场变得混乱。随着锂价不断上涨,且锂的回收率也不短提高,电池回收锂经济性逐步凸显,因此交易双方将锂元素的价值隐含在了折扣系数中,通过提高折扣系数间接对锂元素进行计价。随着锂价持续走高,锂已经成为电池回收最大的价值部分,推动电池回收料折扣系数持续上涨,直至出现200%以上的折扣,“折扣系数”已经摇身一变为“溢价系数”。

计价方式变革,镍、钴、锂逐步走向分别计价。此前锂元素隐藏在电池回收料的折扣系数中,存在较多问题:一是折扣系数变的模糊,不易量化锂元素的回收价值;二是折扣系数奇高且对应因素模糊,部分上游粉料厂添加难浸镍钴料,提高折扣系数,影响湿法厂回收率。因此,行业正逐步推行镍、钴、锂元素分开计价方式, 电池回收料价格=镍钴锂元素价值量*折扣系数=(镍含量*镍金属价格*镍折扣系数+钴含量*钴金属价格*钴折扣系数+锂含量*锂金属价格*锂折扣系数),例如天奇股份正在推行新的计价体系,其中钴、镍的回收折扣系数在80%~90%,锂在65%~80%。市场正逐步从镍钴锂统一折扣系数走向单独报价。

“废料换原料”,成为回收企业实现稳健盈利的“杀手锏”。锂价高企背景下,除却改变计价体系外,回收市场还在试水商业模式创新,“废料换原料”的合作模式逐步兴起,成为回收企业实现稳健盈利的“杀手锏”。 所谓废料换原料,是指回收企业以协议方式定向收取电池厂、材料厂生产过程中的废料,在提取其中的镍、钴、 锂等金属后,生产出电池级镍、钴硫酸盐及锂盐,再返还给电池厂、材料厂。在此过程中,回收企业仅收取约定的加工费,无需承担金属价格波动带来的风险,有技术优势的企业还可以生产副产品赚取额外利润。 国内“废料换原料”模式探索不断出现。2021 年,格林美便与亿纬锂能签署了1 万吨回收镍产品定向循环合作备忘录;2022 年,又相继与容百科技、孚能科技、瑞浦兰钧等企业达成战略合作,约定以定向回收废料的方式,向前述企业返还电池级产成品。光华科技与天津力神,天奇股份与泾河陕煤研究院、星恒电源也签有类似的废料换原料协议。

电池回收盈利弹性测算

影响回收企业盈利能力的因素主要有:金属回收率、金属价格、折扣系数等。 折扣系数对单吨利润影响较为显著。锂回收率差异是各个企业技术的主要差异之一,通过弹性测算得知, 锂回收率差距5%,对应单吨利润差异为3600 元;折扣系数对利润的影响更大。表中橙色区域为当前市场行情(镍钴锂合并的折扣系数90%左右,镍价20 万、钴价30 万、碳酸锂20 万)对应区间的适度扩大范围。

电池回收市场空间可达千亿

汽车动力电池退役规模将在三年后迎来高速增长期。假设新能源汽车动力电池服役年限为5 年,其中三元电池退役后直接回收,磷酸铁锂电池退役后部分进行梯次利用,三年后再进入回收系统。根据当前动力电池装机量进行推测,认为2021 年开始中国新能源汽车产销量呈“S”型曲线高速增长,因此2026 年前后,中国退役动力电池也将迎来高速增长期。 关键假设:1、假设5 年后技术进步和对续航需求提升,装机量中三元占比逐步回升;2、动力三元电池5 年退役,不参与梯次利用而直接回收;3、磷酸铁锂电池退役后按照一定比例梯次利用,2019 年磷酸铁锂电池梯次利用率为20%,往后每年5%递增,当梯次利用率达到50%时,梯次利用率不再增长;4、梯次利用三年后电池再退役。 结论:2026 年动力电池退役量达到155GWh,可直接回收量127.5GWh,双双首次超过100GWh;2030 年动力电池可回收量达到583.5GWh,2035 年达到1428GWh,2022-2035 年CAGR 达42.9%。

电池回收金属量可极大补充供应,国内资源保障度得到提升。当前电池回收金属主要有锂、钴、镍,通过计算,预计2022 年可通过废旧汽车动力电池回收锂金属0.28 万吨、钴金属0.35 万吨、镍金属0.87 万吨,若考虑储能电池、两轮车、3C 电池,废旧电池回收得到的锂钴镍分别为0.31 万吨、3.54 万吨和0.87 万吨。预计到2035 年,通过汽车废旧电池回收锂钴镍12.82 万吨、10.2 万吨和52.7 万吨,整个电池回收行业回收锂金属15.1 万吨、钴金属22.3 万吨、镍金属52.7 万吨,超过当前电池行业对上述金属的需求量,国内能源金属保障率将有极大提升,以当期最为紧张的锂估算,2035 年废旧电池行业回收得到的锂可以供超1000 万辆新能源汽车使用。

关键假设:1、未来数年电池能量密度没有大幅提升,各类电池实际比容量如表所示;2、电池报废即回收, 不考虑库存周期;3、因三元电池不适宜中大型储能场景,因此假设储能全为磷酸铁锂;假设两轮电动车全部为锰酸锂,假设3C 消费电子电池均为钴酸锂电池;4、假设锂回收率保持85%,镍钴锰回收率保持98%;5、仅考虑社会面的废旧电池回收,不考虑电池企业生产过程中的新废料回收情况。

爆发式增长,十年内可见千亿规模。汽车动力电池中最具价值量的应数锂,而3C 电池以钴酸锂居多,钴含量大、价值量高。虽然远景新能源汽车动力电池未来市场空间广阔,2035 年仅新能源汽车报废动力电池回收锂金属价值量就可能超过千亿,但短期看3C 电子、两轮车等赛道电池钴的回收价值量更高。因此电池回收短期依赖3C 电池,中长期看新能源汽车报废动力电池潜力。 关键假设:1、锂价格假设:碳酸锂2023-2025 年碳酸锂均价分别为30/20/15 万元/吨,2026 年之后均价15 万元/吨,锂金属与碳酸锂折算系数为5.32;2、钴价格假设:长期均价35 万元/吨;3、镍价格假设:2023-2024 年均价20/15 万元/吨,此后长期均价10 万元/吨;4、锰价格假设:稳定于1.5 万元/吨。

回收渠道:群雄逐鹿中原,得渠道者得天下

上下游单向传导的产业链条转向行业交叉的产业网络

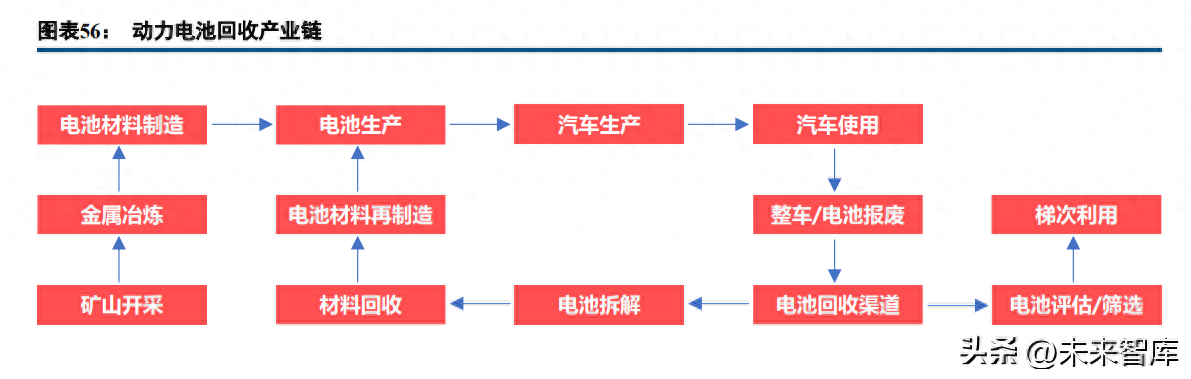

材料回收企业多、梯次利用企业少,电池回收渠道多样。动力电池回收产业链上参与者众多,包括电池生产商、汽车整车生产商、消费者、电池回收渠道、电池拆解/回收企业等,需要各方协同合作,电池回收的核心环节是回收渠道、梯次利用、电池拆解和材料回收,其中退役电池的来源渠道多样、广泛,从事材料再生回收的企业较多、梯次利用的企业较少。

产业链内部深化合作,各环节不同形式、不同程度向电池回收利用环节延伸。上游资源企业、金属冶炼企业、电池材料生产、电池制造、新能源汽车整车制造厂等,逐步从传统的上下游关系逐步转为内部合作深化, 产业链从传统单一上下游方式向产业交叉、生态网络方向转变,动力电池产业正逐步形成全产业链覆盖,资源、 电池、汽车、回收多环节交叉的产业网络。 金属冶炼、电池制造企业:基于矿山资源和电池材料回收技术的同源性,向下游布局电池回收产业,拓展城市矿山; 电池、整车厂:基于原料需求和供应稳定,向上游布局金属冶炼、矿山资源,同步向下游布局电池回收构建城市矿山原料渠道; 整车厂、渠道商:基于其自身渠道优势,开拓上下游合作,逐步延伸产业链覆盖,构建电池回收-再生循环体系。 电池回收企业:作为锂电产业后周期环节,未来随着报废量大幅增加而大幅提高在产业链中的话语权,电池回收企业也逐步延伸产业链覆盖,或寻求上下游合作,尝试形成从电池生产到电池再制造的闭环。

国内现状:多重回收模式并存,技术为王、产业联盟模式或是正解

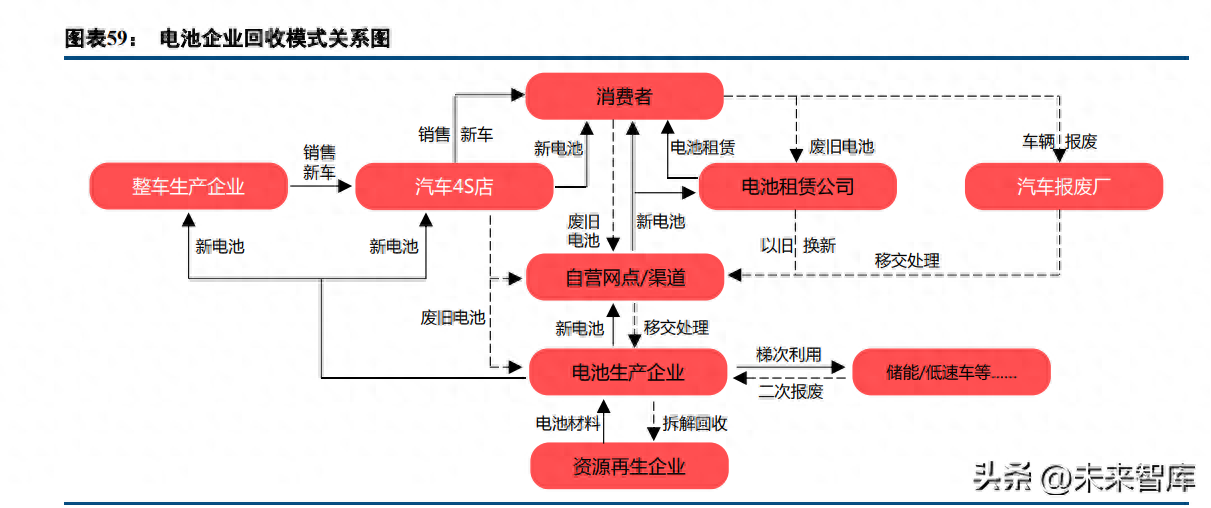

目前新废料多,旧废料少,回收渠道差异大。国内废旧动力电池的主要来源有四种:新能源汽车电池制造过程中产生的新废料、汽车维修中更换下的废旧电池、整车报废产生的废旧电池、梯次利用后再次报废的电池。 这四种废旧电池回收的渠道差别较大,其中以新电池制造过程中产生的废料回收渠道最为规范和健全,不经过消费者直接进入回收环节,后三种属于社会面废旧电池,回收渠道较为多样,也存在一些不规范的现象。现阶段,我国废旧动力电池回收,主要是生产中产生的新废料,真正完成电池寿命从汽车上退役的电池还比较少。 建立在回收技术基础上的回收渠道是核心之一,渠道决定企业未来规模潜力、经济效益,技术水平决定的高回收率是最为重要的发展决定因素,。当前国内退役动力电池数量并不多,处理产能相对充裕,换而言之,电池回收企业“吃不饱”,有充足退役动力电池稳定供应,在对渠道竞争日趋激烈的当下,保障业务规模、稳定扩大生产、最大化经济效益。根据回收主体不同,国内目前主流的动力电池回收商业模式分为三种: ①第三方回收网络,包括独立回收企业、贸易商,也包括电池回收处理企业建立回收网络; ②电池生产厂为责任主体的回收渠道,渠道包括自建回收点、电池租赁等; ③以整车厂为责任主体的回收网络,回收渠道囊括4S 店、自营废电池回收点等。

第三方回收:具有技术优势,回收渠道为短板

以资源再生企业为主导,业务集中于拆解-处理-再生环节。第三方回收模式,一般以资源再生利用企业为主导,主业集中于拆解、处理、再利用环节,也有企业无拆解环节仅有金属回收环节,以外购“黑粉”为原料, 这类企业的特点是在资源回收领域经验丰富、危废处理资质完备,可以很好完成电池拆解及资源再生工序,并生产高质量产品。

电池企业回收:业务闭环优势,可与梯次利用模式协同发展

形成资源闭环,利于电池成本下降。以电池企业为主体的回收模式,在正向上可以向整车厂、汽车经销商、 汽车维修厂、电池租赁公司提供动力电池,在逆向上再从上述渠道回收废旧电池,回收效率高,另外,电池生产过程中也会产生报废电池。电池企业回收废旧电池,将锂钴镍等金属材料返回电池环节生产,形成“电池生产-电池销售-电池回收-资源再生-电池生产”的产业链闭环,在锂电材料供应紧张,价格日益高涨的今天,可以稳定自身原料供应,提高自身对上游原料的议价能力,有效降低电池生产成本。 产业链上下协同较多,构建电池梯次利用和材料回收两种路径协同有独到优势。退役动力电池梯次利用对技术要求较高,电池生产企业在废旧电池余能检测、充放电技术、包装技术等更专业,并且也具备一定的销售网络优势;梯次利用电池二次报废以后再返回电池企业回收,很好的解决了当前梯次利用模式的诸多难点,在梯次利用和电池回收结合上最有优势。

汽车厂回收:先天渠道优势,效率最为突出

最大优势在于渠道,依托现有销售服务网点。汽车生产商回收退役动力电池渠道包括汽车经销商、4S 店等, 这也是最直接连接消费者、和消费者关系最为亲密的一个环节,汽车动力电池安全性要求高,因此消费者更倾向于原厂和4S 电的维修和替换,因此在退役动力电池回收网络建设方面,汽车生产商依托其自身庞大的销售和服务网络体系建立电池回收点,且此类回收网络体系建立在正向供应链之上,渠道建设成本低、效率高,具有更好的协调性。 技术最为薄弱,缺乏盈利环节,需补齐资源再生环节。整车厂最大优势在于渠道,但技术环节最为薄弱, 对电池回收检测等技术水平不及电池生产企业,更面临拆解-资源回收-资源再生技术的缺乏,因此整车厂必须配合资源再生回收企业完成后续环节,或并购、合资成立资源再生企业。如此一来,整车厂电池材料保供诉求不及电池厂强烈,也难以从电池回收再生环节稳定盈利,价差赚取的利润规模偏小,对整车厂吸引力不够。国内代表企业如北汽蓝谷,通过子公司北汽新能源参投了赣州豪鹏、蓝谷智慧与北汽鹏龙。

联合回收模式:生产者责任延伸制为基础的产业联盟

单一模式各有千秋,产业结盟、优势互补才是正解。电池回收各个主体具有各自的差异化优势,其中以第三方企业的回收模式参与者最多,资源回收专业性强,但渠道为建设是劣势;电池企业产业协同好,可以形成资源闭环,但一般需要配合资源再生企业;整车厂渠道优势最大,渠道成本低效率高,正向物流处于核心地位, 但电池回收技术并不具备。因此,单一回收模式可能会在渠道、技术、资金等方面存着一些问题,并且面临来自非正规渠道对正规渠道的挤压,唯有多方合作形成产业联盟、优势互补才是正道。

以汽车厂为核心的产业联盟回收模式逐步形成,政策驱动,也是产业驱动。产业联盟模式是由行业上下游成员组成的联盟作为废旧电池回收主体,也是由效率、经济、秩序、产业闭环推动形成的上下游产业协同模式, 解决了单一主体难以全产业链完美覆盖的问题,渠道协同、技术协同、产品协同,有效减少市场的恶意竞争, 挤出灰色回收产业链生产空间,净化产业格局,同时也有利于提高产业链效率、各环节降本增效。在政策上, 我国政策大力推行以生产者为回收网络主体的商业模式,要求汽车生产企业承担动力蓄电池回收的主体责任, 引导汽车生产、动力电池生产、综合利用等企业加强合作,通过多种形式形成跨行业联合共后体,建立有效的市场化机制,也可以与有关企业合作共建、共用回收渠道。

国外经验,他山之石可以攻玉

海外发达国家经过多年发展,再生资源的蓄积量已经较为充裕,因此建立了相对完备的再生资源回收相关政策及立法配套,摸索出一套适合本国国情的动力电池回收体系。

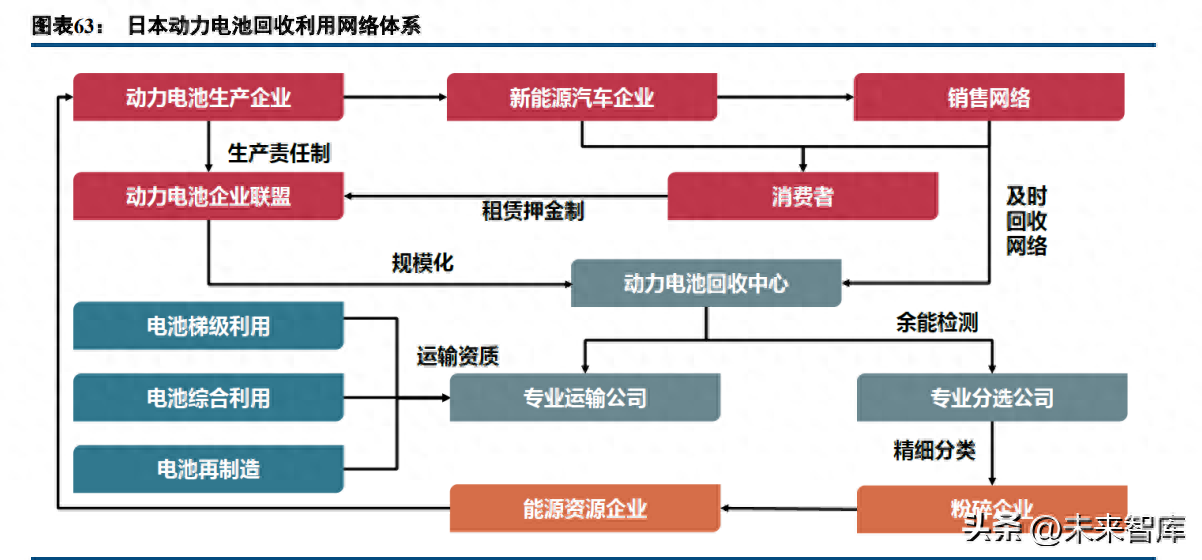

日本:电池生产商为电池回收利用承担主体

层次分明、健全且循序渐进的循环经济立法体系,是日本退役电池回收的基础。日本从三个层面着手搭建了较为健全的电池回收法律体系。第一层指基本法,即《促进建立循环型社会基本法》;第二层指综合性法律, 包括《固体废弃物管理和公共清洁法》、《资源有效利用促进法》、《资源回收利用法》、《再生资源法》等;第三层指专门法层面,包括根据产品性质制定的专门法规,包括《汽车再循环法》,动力电池的循环利用是重点。日本政府还制定了循环型社会基本制度,包括生产者责任延伸制度、环境报告制度等以促进废弃物回收方面经济的发展,且对生产、消费和废弃物处理等实施全方位全过程的监管监控。 回收体系以企业为主导,利用零售商、汽车经销商或者加油站的服务网络向消费者回收废旧电池。日本政府早在1994 年已开始推行回收计划,相关汽车生产企业在新能源汽车产品上市时便同步启动电池回收利用项目。 自2000 年起,日本政府开始倡导“蓄电池生产-销售-回收-再生处理”的回收体系,明确了电池生产商为电池回收利用的责任承担主体。2004 年日本两大中央省厅共同授权的日本电池回收中心(JBRC)旨在全面推进废旧充电电池材料回收利用。

美国:生产者责任延伸+消费者押金制度

建立了从联邦、州和地方三个层面构建了较为完备的电池回收利用法律体系。上层是兼具纲领性和可操作性的《国家环境政策法》,下层分为“污染控制”和“资源保护”两大法律体系,包括固体废弃物管理方面出台的法规、条例,如《资源保护与回收利用法》、《危险废物管理条例》、《固体废物处理法》等;州政府层面,美国多州均出台了相关的回收法,三个层次的法律相互补充、相互规范。 严格的生产者责任制度和消费者押金制度,全部参与者行为均有明确规定。美国历来相当重视环境管理方面的工作,已经具备比较完善的废旧动力电池回收体系。美国动力电池回收主要实施生产者责任制度和消费者押金制度,其中押金制度由电池协会进行制定。 电池生产企业:为保证废旧电池全生命周期的管理和高效利用,生产电池时需建立统一编码标识,回收时通过借助电池销售渠道进行回收;

市场化的资金支持,解决效率及经济性难题。资金上,建立专项基金支持产品的报废回收,采取附加环境费的方式;消费者购买电池时收取一定数额的手续费以作为电池生产企业的一部分回收资金;电池生产企业也出资一部分回收费,作为产品报废回收的资金支持;同时废旧电池回收企业以协议价将提纯的原材料卖给电池生产企业,此种模式既能让电池生产企业很好的履行相关责任义务,在一定程度上又保证了旧电池回收企业的利润,成功解决废旧电池回收效率低和回收经济性差等前端难题。 美国模式离不开法律的规范和严厉的监管。其商业模式也比较成熟,以市场调节为主,政府约束管理为辅, 多样式的回收渠道丰富了回收网络,各主体充分利用市场机制进行运作以获得最大利润。

德国:电池生产者承担主要责任+依靠基金会辅助

德国是废旧电池回收先驱,政府是整体回收的核心。德国的循环经济的法律法规同样以生产者责任延伸制度为原则,动力电池回收模式中,政府是整体回收的核心,政府立法,从源头上进行回收制定,明确生产链上各环节的责任,强调各生产商消费者、政府在利用资源和环境保护中应有的责任和义务。电池生产商必须在政府登记,承担主要回收责任,销售商要配合电池生产商组织电池回收工作,必须向消费者介绍免费回收电池的地点,而终端消费者有义务将废旧电池交付给指定回收网络,此外德国赋予管理机构广泛的责任,对各回收系统进行检查监督。 建立基金和押金机制进行动力电池的回收。德国电池回收机制的成功建立,除了政府对电池生产者的严厉监管外,还离不开基金会的辅助共享。德国乃至欧洲最大的回收协会是由德国电池制造商协会和电子电器制造商协会联合成立的共同回收系统(GRS)基金,该组织通过建立多于17 万个回收点,包括14 万个零售点,加入基金的成员企业包括电池生产商和销售商,总数达3500 余家,覆盖了德国电池市场80%的产销量。电池企业按其电池的市场份额、重量与类型向基金缴纳服务费,共享基金会的回收网络,GRS 基金依靠电池企业缴纳的服务费维持运转。

竞争力:渠道、技术、资质、规模

行业现状:诸侯混战,面临挑战。尽管国内电池回收利用产业已经有来自政策和市场层面的双重力量助推, 但整体而言依然发展缓慢,行业实际发展情况与预期差距甚远,电池回收行业政策约束力不足、监督体制尚未建立、回收网络有待健全、商业模式有待创新、技术仍有突破空间、市场有待规范、产业有待整合,因此产业整体还处于初级发展阶段。电池回收竞争激烈,新的模式逐步形成,未来恐行业大洗牌,唯有拥有渠道、技术、 资质、规模等优势,才能立于不败之地。

渠道:发展的先决条件

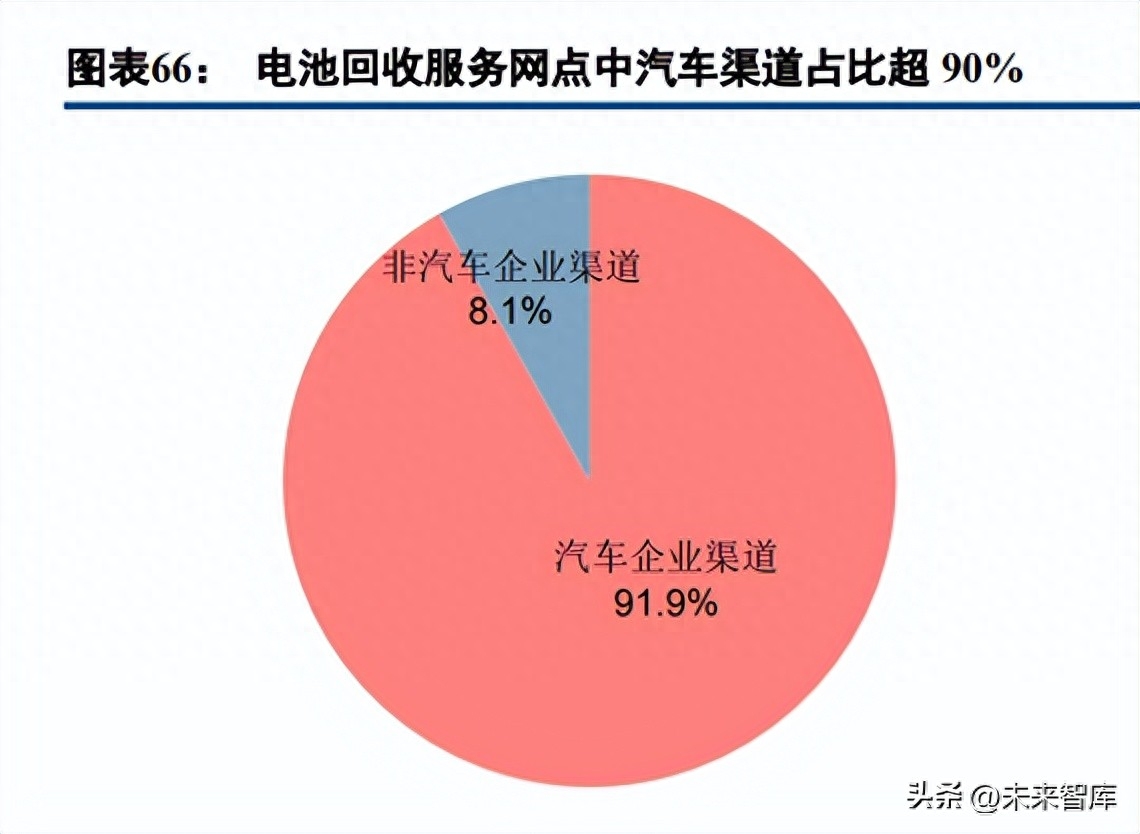

回收渠道的差异将直接决定商业模式的优劣。电池回收是动力电池再利用的核心环节,回收渠道的稳定性不仅会对电池回收企业的回收成本产生明显影响,还决定了企业后续再利用环节的业务量规模。 渠道网络建设不完善,劣币驱逐良币。国内电池回收网络尚未完善,较多废旧动力锂电池无法高效地流入专业回收处理企业中,而小作坊企业依靠低环保成本投入、低社会责任投入带来的低成本优势,高价竞得废旧电池,非正规企业废旧电池获取能力强,导致行业乱象丛生,正规企业难以获得充足的废旧电池原料保障。 全国1.4 万多个回收网点,汽车企业建立网点占绝大多数。根据工信部新能源汽车动力蓄电池回收服务网点信息统计,截至2022 年12 月31 日,工信部认定的新能源汽车动力蓄电池回收服务网点共有14435 个。其中大概可以分为三类,一是汽车企业的官方回收渠道,一般为品牌4S 店和部分经销平台的合作网点,二是汽车企业下属或者专业的拆车公司,三是具备《再生资源经营许可证》、《危险品道路运输许可证》等各种资质的新能源企业。上述1.4 万多个废旧电池回收网点中,由汽车企业布局的渠道有约1.3 万,占绝大多数,而非汽车企业, 包括各类再生企业、回收企业等建立的回收服务网点仅一千多个。

汽车新势力电池回收网点布局暂时较少,传统汽车大厂优势突出。汽车企业回收渠道中,吉利(含其子品牌、合资品牌)回收服务网点最多,其次是上汽、一汽,数量均超过了1000 个,网点在500 个以上的企业还有宇通、金龙、广汽、东风、北汽(含子品牌、合资品牌),排名前十的企业总回收点数量超过9 千个,集中度高。 新势力汽车厂的电池回收网点数量少,如特斯拉(56 个)、比亚迪(40 个)、小鹏(54 个)、理想(38 个)、蔚来(105 个)等,回收网点布局远不及传统汽车企业,这与传统老牌车企销售网络布局更为完善有关。 汽车企业回收渠道中绝大部为自有渠道,少部分为合作共建。汽车企业布局的回收服务网点建设主要为自建(汽车生产企业依托现有售后服务机构进行升级改造)和共建(与动力电池生产企业、综合利用企业、其他企业合作共建)模式。据中汽数据中心回收利用部统计,依托售后服务网络建设为主流,占比超过98%,共建回收网络不足2%,合作共建空间巨大。

技术:企业持续发展的生命力,高回收率是最为核心的要素

技术是梯次利用模式的难题之一。电池组的一致性问题尚没有高效、彻底和经济的解决方案和技术,使得梯次利用电池组的运行安全性远低于原电池组,且梯次利用的安全、循环寿命和再利用价值无法得到保证。如不解决动力电池梯次利用过程中的技术问题,梯次利用也无从谈起。另外,梯次利用存在商业模式相对单一、 使用规模有限、运行效率不高等问题,如何降低成本,实现多场景使用,有待进一步挖掘。

技术路径导致经济性差异。电池回收企业技术工艺路径参差不齐、差异较大,比如湿法冶炼中浸出剂、萃取剂的选择,各种产品是否回收,以及回收顺序等。大部分企业并不回收负极、电解液,重点回收锂钴镍金属, 根据工艺不同,有预先提锂工艺也有提钴镍后再提锂工艺,价值量高的锂回收率会存在差异,导致经济性差距。 锂的回收率是体现回收企业核心竞争力要素之一,也直接决定了回收企业的盈利能力。工业和信息化部发布的《新能源汽车废旧动力蓄电池综合利用行业规范条件(2019 年本)》规定,再生锂、镍、钴的回收率不得低于85%、98.5%、98.5%。

资质:白名单或将成为未来行业准入,电池回收或成为“牌照业务”

当前行业乱象:野蛮生长,参与企业数量众多。行业处在野蛮生长期,企查查数据显示,截至2022 年10 月底,国内电池回收现存企业超7 万家,其中2021 年、2022 年新增数量分别为2.5 万家、3.5 万家,占比超八成。入局者越来越多,但大多是没有认证、技术的小企业。企业数量激增,资源方待价而沽,价高者得,正规的动力电池回收企业的规范投入,环保投入占不少成本,而非规范企业,小作坊在这方面几乎零投入,可以更高价格买走电池造成行业的不公平竞争。在如此不对称的竞争下,不少退役电池流入非正规渠道,非规范企业挤压正规企业空间。

规模:未来洗牌或能胜出

产能相对分散,电池回收行业规模效应尚且不突出。国内电池回收处理产能远高于回收规模,且报废电池的回收大部分被非正规企业分流分散,正规企业已建成产能严重“吃不饱”,造成产能利用率低、实际利用产能更加分散,当前规模超过10 万吨的企业仅有格林美和邦普循环,行业格局较为分散,行业规模效应不突出。未来随着行业规范,废旧电池回流正规企业,随着社会面电池报废量急剧增加,企业的规模效应会逐步凸显。

行业仍在积极扩张,产能过剩持续,或加快行业洗牌期来临。在废旧动力电池供应方面,根据中国汽车技术研究中心数据,2021 年国内累计退役动力电池超过32 万吨,2025 年有望增至78 万吨;但在处理产能方面, 据不完全统计,截至2022 年,不包括小作法企业情况下,国内有废旧动力电池回收产能已经超过70 万吨/年, 尚有在建及规划产能接近300 万吨/年,产能闲置较多。未来随着新能源汽车报废潮来临,废旧电池量会急剧增加,但处理产能也在高速扩张,处理产能过剩局面或短期难以化解,会加速行业洗牌期的来临。行业洗牌期, 或唯有渠道优势、技术优势、规模优势企业才能胜出,优胜劣汰重塑行业格局。

(本文仅供参考,不代表我们任何投资建议,相关信息请参阅报告原文。)

转载请注明出处:https://www.twgcw.com/gczx/556.html