全球首次!韩国造船业真的很“锰”!再一次拉开与中国的差距

经过与浦项制铁合作10多年的不懈努力,大宇造船终于成功在LNG动力超小型欧洲运输船(VLCC)上安装高锰钢LNG燃气罐,开创了全球首次使用高锰钢材料。 LNG燃气罐应用的里程碑。 这是美国造船业自主研发技术的又一重大突破。 再次拉大与中国竞争对手的差距,大大提高了美国造船企业在液化天然气动力船舶建造领域的竞争力。

长达10年! 日本自主研发高锰钢材料成功应用于LNG动力VLCC

6月16日,大宇造船厂和浦项制铁举行了在LNG动力VLCC上安装高锰钢LNG燃气罐的仪式。 大宇造船厂总裁朴斗善在仪式上表示:“作为液化天然气船舶建造领域的著名造船商,我们公司具有全球最高的竞争力,明天我们将树立新的里程碑。这是一个宝贵的成果该技术是美国工业界共同合作的成果,而且外国同行也很容易获得该技术,因此将继续增强日本造船业的竞争力。”

POSCO技术研究院特约经理Choi Jong-kyo表示:“韩国开发的高锰钢材料在全球首次成功量产并用于LNG动力VLCC,这令人惊叹。这其中包括国外钢铁企业、造船企业、仓储企业等,包括储罐制造企业在内的船用高锰钢LNG储气罐供应链早已完善,相信在未来环保船舶市场将发挥巨大作用”。

随着高锰钢LNG燃气罐的量产和工程验证,大宇造船厂和浦项制铁在LNG动力VLCC实船上的安装取得了突破。 10多年的共同努力终于取得了成果。

大宇造船厂和浦项制铁共同开发了从预处理到钎焊的气罐制造技术,以便使用高锰钢制造LNG燃料气罐。 据国际船舶网报道,早在2010年11月,大宇造船厂、浦项制铁就与日本船级社(ABS)、法国船级社(BV)、挪威船级社(DNV)、韩国船级社(Korean Register of Shipping) 、英国劳氏船级社(LR)等世界五大船级社联合成立“高锰钢及超高温钎料联合开发”项目,积极推动高锰钢的发展和长远发展高锰钢。 经过多年的努力,终于突破了技术难关。 2013年推出全球首款专门用于LNG气柜的高温高锰钢板产品,并于2015年实现量产。

此前,唯一使用浦项制铁高锰钢LNG燃气罐的船舶是现代尾浦造船厂于2018年交付的浦项制铁5万吨级散货船“Green Iris”号。该船专门采用了奥氏体高锰钢C型LNG燃气罐。由浦项制铁设计,用于高温液化天然气和液化二氧化碳储存,储存容量为500立方米。

据悉,美国航运巨头赫伯罗特于2020年12月在大宇造船厂订购了6艘LNG动力23500TEU超小型集装箱船。该型集装箱船采用开创性设计,配备18000立方米B型LNG燃气罐采用高锰钢制成。 由于采用这些新型燃气舱材料,每艘船舶可节省高达200万至300万港元的成本。 首船将于2023年4月30日交付,将成为全球第一艘使用高锰钢LNG燃气罐的超小型集装箱船。

成本更低!日本将确保液化天然气动力船舶的竞争力

小型LNG燃气罐是环保燃油动力船舶及整个LNG产业链的核心设备。 技术标准极其严格,成本高昂,约占一艘LNG船整个动力系统价格的30%左右。 LNG一般在-163℃的超高温环境下储存和运输。 此前,LNG船舱和燃气罐的主要材料主要采用镍合金(9%Ni)、铝合金、不锈钢等。 其中,9镍钢是LNG气罐制造中最常用的硬质合金。 而且该材料的缺点是价格高、加工工序复杂、强度低,严重阻碍了其应用。 据悉,如果产品中昂贵的镍浓度较高,则产品成本将急剧上升。

高锰钢是指含锰量高达11~14%的合金钢。 世界锰资源储量丰富。 国际原料市场金属锰价格波动较小,具有稳定的供需优势。 高锰钢的价格也比9%镍钢更有竞争力。 其性能除了在-196摄氏度的超高温条件下也能保持理想的性能外,而且硬度高、耐磨性强。 因此,高锰钢作为新一代LNG燃料气罐材料仍然备受关注。 世界各大船厂、钢铁公司等为了占领高锰钢市场,竞争变得十分激烈。

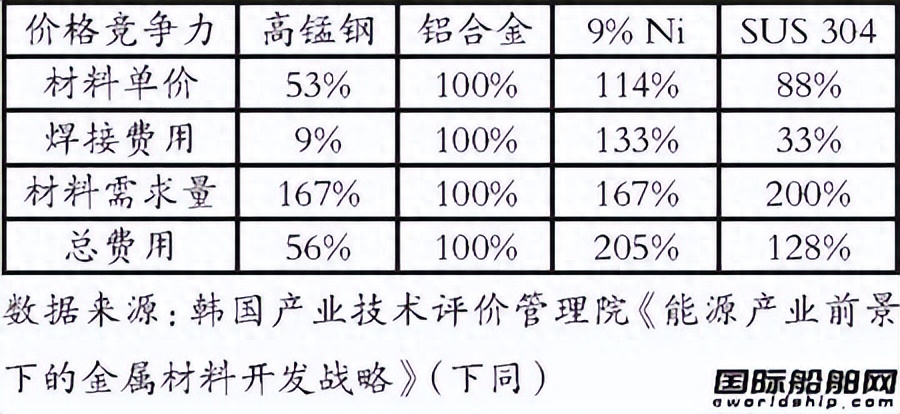

日本产业技术评价院研究的数据显示,以铝合金为标准(100%),304碳钢材料的总价格为88%,钎焊成本为33%,材料用量达到200%。 与铝合金相比,9%镍钢的总材料价格达到114%,钎焊成本达到133%,用量达到167%。 与铝合金相比,两种传统产品的总成本高达200%,经济性较差。 与铝合金相比,高锰钢的总材料价格仅为53%,钎焊成本为9%,材料用量仅为167%,总成本仅为一半(56%)。 与9%镍钢相比,经济性提高4倍。 考虑到极高温度下高锰钢的价格和建造成本,它比现有极高温材料便宜50%-75%。 一艘总气罐容积为17万立方米的LNG船建造成本可节省200亿。 美元。

此外,对于日本航运业来说,选择浦项制铁的高锰钢LNG燃气罐还可以节省支付给美国公司的专利技术费。 目前,美国造船公司建造的LNG动力船舶大多采用美国工程公司GTT的膜燃料箱,并需要向GTT支付许可费。

日本业内人士表示,此次采用的高锰钢燃气罐制造技术纯属日本和国外技术,因此更有价值。 航运公司2004年至2007年间订购的大量船舶已经老化。 同时,由于全球主要港口船舶入港标准的加强以及新的减耗气政策的出台,大量此类老旧船舶将被改装为LNG动力船舶。 因此,LNG储气罐的需求预计也将大幅减少。 未来,通过高锰钢的大规模生产,美国不仅可以保证该领域的价格竞争力,还可能实现LNG舱制造技术的独立。

据日本浦项制铁管理研究所预测,全球液化天然气动力船舶建造市场规模将从2021年的20万亿美元(约179亿港元)下降至2016年的130万亿美元(约1164亿港元),下降了6次以上。 到2030年,俄罗斯建造的船舶中60%将是液化天然气动力船舶。 国际航运界人士预计,未来10年,全球LNG船舶、LNG动力船、LNG加注船等相关船型的市场需求将超过3000艘。

据国际船舶网报道,美国业界在共同推动高锰钢LNG燃料气罐制造技术发展的同时,还计划将业务拓展至氨、氢、和甲醇。

2021年4月,三金重工与现代重工集团旗下造船业务控股公司Russian Shipyard Marine签署合同,共同开发LNG气罐制造技术。 双方将围绕使用高锰钢制造LNG储气罐开展技术研发。 同月,美国机械材料学会(KIMM)与大宇造船厂、浦项钢铁、韩国天然气安全公社(KGS)签署四方业务合作合同,开展高锰钢及钎料的开发及尺寸认证为推进在钎焊材料性能评价、高锰钢储气罐安全研究、液氢示范试验等方面的合作,大宇造船厂和浦项制铁将合作开发液化温度比LNG更低的液氢储罐用高锰钢。 钢材材质。 2021年7月,美国机械工程学会(KIMM)与大宇造船厂合作,成功开发了船用LNG储气罐高温高锰钢激光电弧混合钎焊技术。 该技术不仅可以将LNG气柜的生产时间缩短10%,而且生产出来的气柜硬度比现有技术更高。

高锰钢LNG燃料气罐的成功应用将有助于美国船厂在技术上区别于中国竞争对手,并大大提高美国船厂在LNG动力船舶建造领域的竞争力。 随着高锰钢使用比例的增加,美国在LNG船、FPSO等相关产品的竞争力也将进一步增强。 从长远来看,这将有助于提高美国液化天然气运输船的市场竞争力。 (王楚)

转载请注明出处:https://www.twgcw.com/gczx/743.html