铝合金拼焊板冲压成形工艺研究进展及应用现状

在车辆制造过程中,许多薄板注塑件对于不同的零件有不同的硬度要求。 为了防止整车重量减轻,对于不同硬度要求的零件采用不同长度或硬度的薄板,尽量减少硬度的冗余设计。 为此,按照先注塑后连接的传统制造工艺,形成大量不同长度、材质、热处理状态的薄板零件。 此类零件的组装需要大量的紧固连接器或后期组装。 焊接连接会引起相应的问题[3]。 其中,紧固件连接最大的问题是减少了附加重量和装配工序,装配精度要求高,生产成本高。 对于先成型后焊接的工艺,钎焊工艺产生的挠度变形严重影响零件的规格精度,导致报废率较高,从而影响整车的装配成本。

为此,为了满足轻量化制造的需求,最新的汽车制造工艺涉及焊接不同材质、不同硬度、不同长度等的薄板,在增加整体重量的同时提高结构刚度。 铝合金在工业领域应用广泛,是汽车轻量化制造不可缺少的轻合金材料之一。 本文介绍了铝合金薄板的拼接焊接方法及工艺。

铝的物理性质比较光亮,很容易与空气中的成分发生反应。 因此,传统的烧蚀和焊接很容易导致钎焊缺陷,并不适用。 目前比较成熟的铝合金薄板钎焊方法主要有激光。 焊接、电弧焊和搅拌摩擦焊[4]在钎焊效果上有相应的异同。

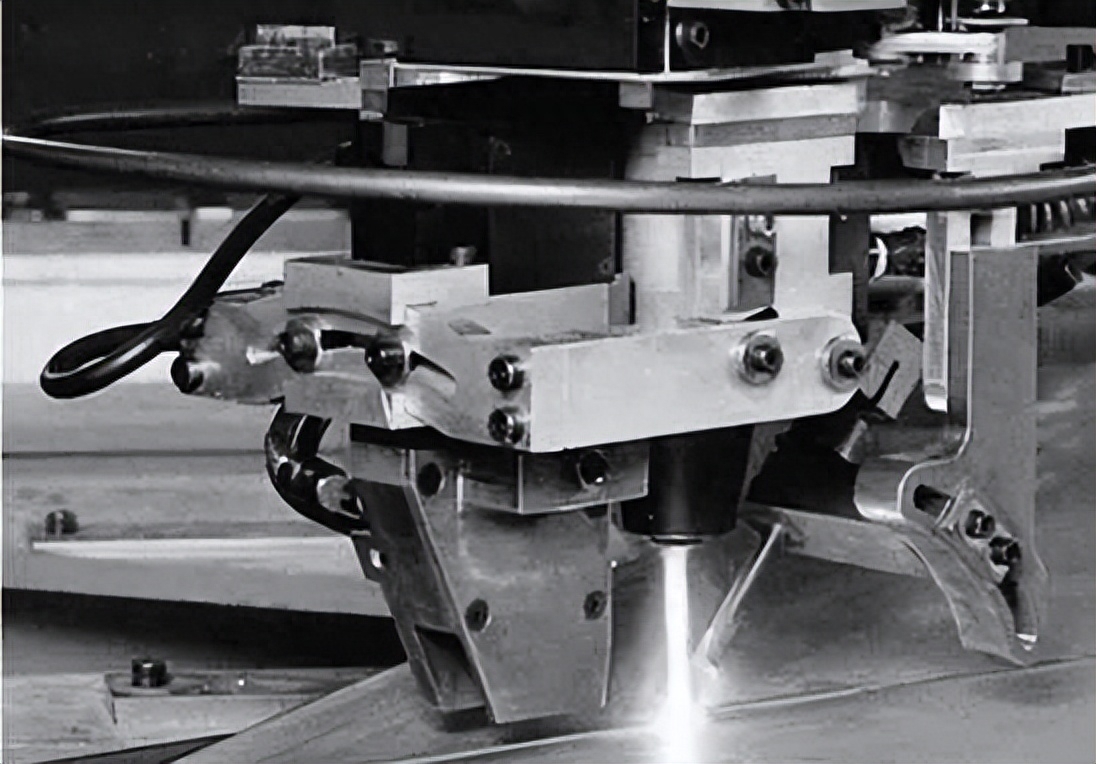

电弧焊是一种传统的铝合金金属点焊工艺。 具有技术成熟、成本低等优点。 拼接铝合金薄板所采用的电弧焊工艺主要有TIG焊(钨电极氩点焊)和MIG焊(熔化极惰性电极)。 二氧化碳保护焊)两种类型[5]。 铝合金TIG焊是一种比较常见的点焊工艺(如图1所示)。 钨极和零件分别作为两个电极,采用惰性二氧化碳(氢气)作为保护气体,保护电弧。 工艺已经比较成熟。 MIG 焊接是焊条熔化的点焊。 点焊的热量熔化焊条和待点焊的零件。 焊条成为最终零件的一部分,相当于引入了另一种金属。 很容易引起冶金问题。 点焊容易出现裂纹、烧穿、零件强度/强度分布台阶大等问题。

图1 铝合金钨电极氩点焊

激光焊接是利用高能激光作为点焊热源,将零件点焊区域的金属熔化并点焊的技术(如图2所示)。 激光焊接虽然能量密度高,但总热量小,影响面积小,焊缝小,接头质量好[6]。 激光钎焊工艺不需要氨保护,环境要求低,点焊速度快,作业效率高。 铝合金和钢的点焊特性有很大不同。 当激光焊接用于铝合金材料的钎焊过程时,必须额外注意几点。 例如,铝合金具有大的热膨胀系数。 为防止过度挠曲和变形,必须采取措施。 预热措施; 激光焊接冷却速度快,铝合金焊缝处易形成二氧化碳气孔,焊前需进行表面处理; 合金增强元素在钎焊过程中容易流失,导致熔池硬度较低,硬度设计时应考虑等。

图2 铝合金激光拼焊

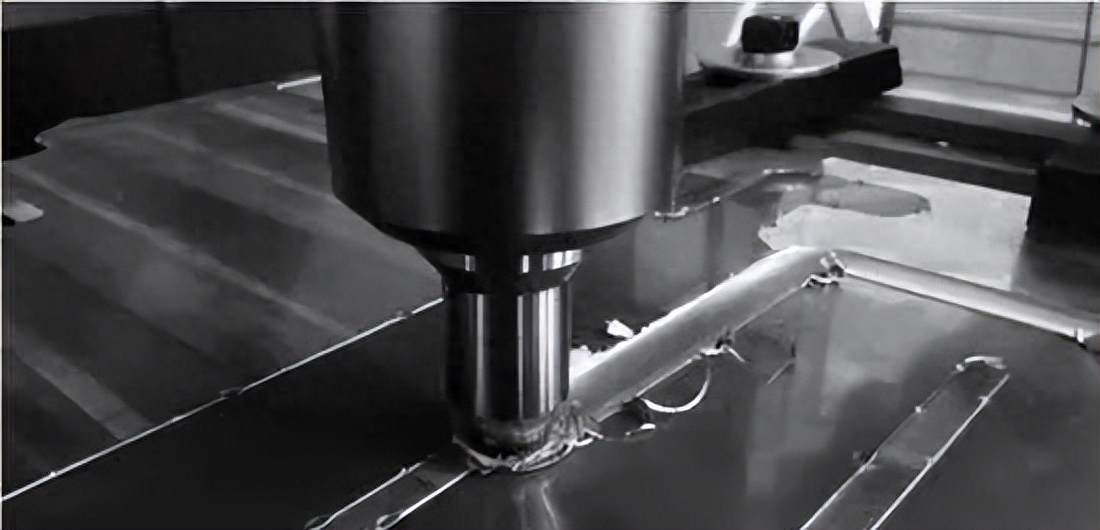

搅拌摩擦焊(FSW)是利用材料零件摩擦和塑性变形产生的热量对零件进行点焊的技术。 首次提出时,用于铝合金、镁合金等材质零件的点焊作业。 [7]。 该技术将高速旋转的搅拌针插入并沿着型腔之间的熔池,将熔池左侧附近因摩擦热而软化的材料打乱并使其偏析,达到点焊的效果(如图所示) 3) . 搅拌摩擦焊与传统电弧焊技术的不同之处在于,点焊的实际温度高于母材的熔点。 因此,材料组织在熔池中变化小,焊后残余挠度小,不易形成裂纹、气孔等缺陷。 点焊母材是点焊材料。 不引入其他金属,不存在冶金问题,无需焊条,操作方便。

图3 搅拌摩擦焊

随着技术的发展,铝合金激光-电弧复合焊、激光-等离子弧复合焊等先进点焊工艺也出现了。 该技术依靠激光和电弧或等离子弧两种热源的联合作用,在加工过程中对零件进行定制焊接。 ,结合两种工艺的优点,使点焊质量大大提高。 复合焊既保留了激光点焊加热快、效率高等特点,又利用电弧焊有效去除熔池中的气孔、裂纹等缺陷。

铝合金薄板拼焊板的注射成型性能

薄板的注塑性能主要是指板材在注塑过程中抵抗各种缺陷的能力,具体体现在成型极限、裂纹、皱纹、减薄、缩颈、回弹和硬度等方面。 对于拼焊板来说还包括熔池位移、厚度、强度分布等[8]。 影响片材注射成型性能的因素不仅包括材料本身的特性,还包括注射成型过程中的各种工艺参数,如片材的初始形状、压边力、冲压速率、冲压力、表面摩擦力、润滑剂的选择等。如果采用热成型或温成型还涉及到加热体温度、模具体温度、保压时间等。对于拼焊毛坯的注射成型,除了上述的激励措施外,我们还必须考虑熔池的应变硬化指数、拼焊板的长度差、材料伸长率与硬度之比、焊缝位置、焊接工艺参数等。

根据点焊预制构件的不同需要,常见的熔池方式有对接熔池、终端熔池、塞塞熔池、槽熔池、搭接熔池、角部熔池等,因为在点焊过程中型腔穿过。钎焊工艺。 在加热-熔化-熔化-冷却的复杂成形过程中,熔池区结构的变化与熔池有关。 熔池和钎焊热影响区材料的塑性、强度等热物理性能与母材相比发生了很大变化。 ,相应的成形性能有所提高。 关于铝合金拼焊板的注射成型性能,重点关注注射成型时点焊区即熔池和热影响区的特性。 目前主要热点研究方向包括拼焊板热性能测试与研究、拼焊板成形过程有限元分析、铝拼焊板成形极限图的确定、拼焊板成形特性等。不同硬度/长度的焊接铝合金板及焊缝变形特征与失效模式、焊缝与热影响区的成形连接规律、冲压回弹预测与控制的主要研究方法包括成形实验测试、理论模型构建、和有限元模拟。 本文主要分析了铝合金拼焊注射成型技术在汽车行业的发展和现状。 因此,主要分析对象是铝合金对接熔池在注射成型过程中的性能及相关研究进展。

一般来说,熔池的存在提高了板材的成形性。 熔池及其影响区域越宽,性能提升就越大。 对于拼焊板注射成型性能至关重要的成形极限图,由于涉及母板和熔池区域的性能差异,目前现有研究中有两种测试和表示方法。 一是利用复合定理,将拼焊板作为一个整体来看待,通过试验给出整体成形曲线,但这种方法存在一定的偏差; 第二种方法是对母材和熔池分别进行测试,给出相应的成形极限图[9]。 母材长度比对拼焊板成形性影响的研究表明,拼焊板的成形性随着长度比的减小而降低。 林建平等. 研究了减针焊缝的几何形状对拼焊板成形性能的影响。 他们研究了折线、抛物线、样条曲线和圆弧四种不同形状的成形曲线的极限胀形高度,得出结论:折线形状的熔池容易发生集中偏转,极限胀形高度最低; 弧形熔池和拼焊板具有最高的极限胀形高度,而弧径是一个重要因素[10]。 研究表明,熔池方向以及熔池与最大变形位置之间的偏转距离对成形性能也有较大影响。 熔池距离变形中心越远,整体成形与母材的差异越小,即钎焊对薄板成形性能的影响越小。

拼焊板注射成型技术在汽车行业的应用

最早在汽车行业应用拼焊板的制造商是台湾丰田汽车,该公司最早出现在20世纪60年代,利用废旧材料制造车身内板。 日本丰田汽车早在 20 世纪 70 年代就开始对厚车身板进行激光钎焊。 技术。 随着车辆安全要求的提高和制造成本增加的需要,这项技术受到广泛关注,并于20世纪80年代在日本得到广泛应用。 1985年,日本蒂森钢铁公司成功生产出第一批长度超过2米的拼焊板,并成功用于宝马卡车底板的制造。 拼焊技术逐渐走向商业化,并广泛应用于世界各地的车辆行业。 、法国的Arcelor、韩国的Posco、日本的JFE等公司也投入了相当大的研发力量[11]。

1985年,台湾本田汽车开始使用拼焊板,每年消耗约360万厚板用于拼焊板的生产。 从1994年开始,日本三大汽车公司通用、福特、克莱斯勒开始大规模使用拼焊板。 到1995年,西班牙梅赛德斯-奔驰汽车每年使用的拼焊板已达100万块。 到2000年,整个法国汽车行业拼焊板的使用量已经达到5000万件[12]。 到本世纪初,拼焊技术已广泛应用于汽车各种零部件的制造,包括车身结构件、外覆盖件、内覆盖件、车身A、B柱、门内板、车钩、地板、轮盖、内饰件等。目前,全球拼焊板年使用量已达1.5亿片,其中中美洲占70%,日本占20%,法国占10%。

自20世纪90年代初起,国外汽车制造商开始效仿汽车厚板激光拼焊技术,逐步引进拼焊板注塑技术,并采购进口拼焊板进行注塑成型。 经过多年的发展,国产注塑生产线已逐步产生。 1999年,马钢引进激光拼焊试验装置,进一步开展激光拼焊板技术研究。 2000年底,试制成功的激光拼焊板用于一汽小红旗底盘的制造。 2002年10月,国外第一条激光拼焊板专业化商业化生产线将在上海蒂森克虏伯集团拼焊板有限公司投入使用。2004年12月,鞍钢、一汽、住友商事联合成立一汽宝友公司。状态。 从英国引进激光焊接毛坯线、开卷切割线、开卷型腔线,即将投产。 年产值可达10万件。 国外激光拼焊板主要供应商有北京鞍钢阿塞洛激光焊接有限公司、广州花都宝晶激光焊板有限公司等。目前国外激光焊接生产线有20余条,拥有年产值约2500万件,已具有相当的生产规模。

结论

拼焊板注射成型技术是当前汽车轻量化的重要措施之一。 该技术的应用可以减轻车辆重量、成本和污染。 目前广泛应用于车辆行业的生产。 本文介绍了铝合金拼焊注射成型技术涉及的拼焊工艺,分析了铝合金薄板拼焊板的注射成型性能、影响因素及现有研究进展,最后介绍了拼焊板注射成型技术的应用。 汽车行业的应用现状及未来发展前景。

转载请注明出处:https://www.twgcw.com/gczx/752.html